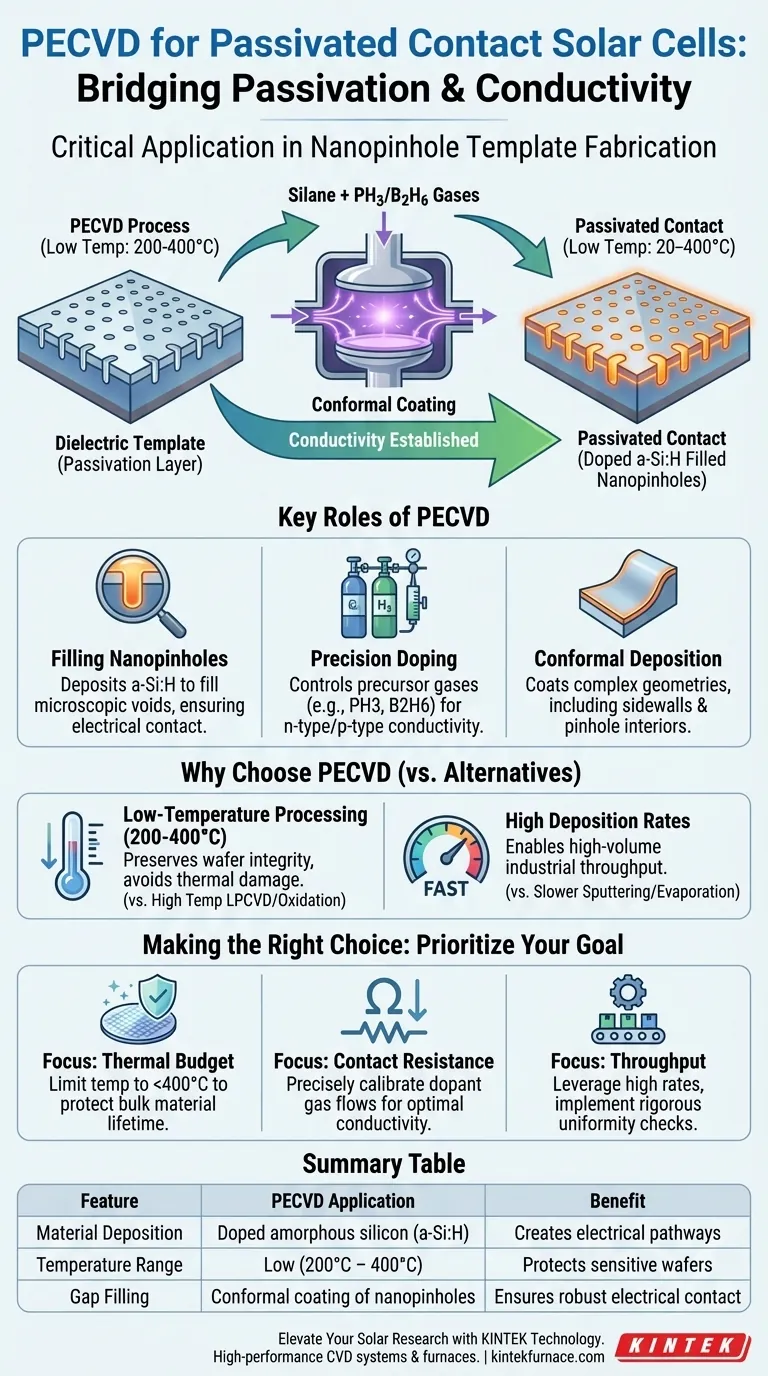

L'application critique de l'équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) dans la fabrication de contacts passivés est le dépôt de couches de silicium amorphe dopé (a-Si:H) sur des gabarits diélectriques contenant des nanopuits. Ce processus est essentiel pour remplir ces vides microscopiques et recouvrir la surface afin d'établir la conductivité électrique nécessaire au contact passivé de la cellule solaire.

Le PECVD sert de pont entre la passivation et la conductivité. Il permet aux fabricants de remplir les nanopuits diélectriques avec du silicium dopé à des budgets thermiques plus bas (200–400°C), préservant ainsi l'intégrité des structures de plaquettes sensibles à la température tout en assurant un contact électrique robuste.

Le rôle du PECVD dans la formation des contacts

Remplissage du gabarit de nanopuits

La fonction principale du système PECVD dans cette application spécifique est de déposer du matériau sur une couche diélectrique qui agit comme un masque. Cette couche diélectrique présente des nanopuits—de minuscules ouvertures destinées à permettre le passage du courant électrique. L'équipement PECVD doit garantir que le silicium amorphe déposé pénètre efficacement et remplit ces puits pour contacter la plaquette sous-jacente.

Dopage de précision grâce au contrôle des gaz

Pour fonctionner comme un contact passivé, la couche de silicium déposée doit être électriquement conductrice (dopée). Les systèmes PECVD y parviennent en contrôlant strictement le débit des gaz précurseurs.

- Le silane est utilisé comme source de silicium.

- La phosphine (PH3) ou le diborane (B2H6) sont introduits pour doper le silicium de type n ou de type p, respectivement.

Dépôt de film conforme

Contrairement aux méthodes de dépôt par ligne de visée (comme l'évaporation), le PECVD est capable d'une couverture conforme. Cela signifie qu'il peut recouvrir des géométries complexes, y compris les parois latérales des structures et l'intérieur des nanopuits. Cette capacité est essentielle pour assurer une voie électrique continue et de haute qualité à travers la couche diélectrique.

Pourquoi le PECVD est choisi par rapport aux alternatives

Traitement à basse température

Un avantage déterminant du PECVD est sa capacité à fonctionner à des températures relativement basses, généralement entre 200°C et 400°C. Des températures élevées peuvent endommager certaines structures de plaquettes ou dégrader les couches précédemment déposées. En utilisant l'énergie du plasma plutôt que l'énergie thermique pour entraîner les réactions chimiques, le PECVD évite les budgets thermiques élevés associés au dépôt chimique en phase vapeur à basse pression (LPCVD) ou à l'oxydation thermique.

Débits de dépôt élevés

Dans la fabrication industrielle, le débit est essentiel. Le PECVD offre généralement des débits de dépôt plus rapides par rapport au dépôt par pulvérisation cathodique ou à l'évaporation thermique. Cette efficacité permet une production à haut volume de cellules solaires sans devenir un goulot d'étranglement dans la ligne de fabrication.

Comprendre les compromis

Uniformité vs. Vitesse

Bien que le PECVD soit plus rapide que de nombreuses alternatives, cette vitesse peut parfois se faire au détriment de l'uniformité du film. Des systèmes tels que le LPCVD produisent souvent des couches de polysilicium très uniformes, mais nécessitent des températures plus élevées et des temps de traitement plus longs. Les opérateurs doivent calibrer soigneusement les paramètres du plasma PECVD pour minimiser les variations d'épaisseur du film sur la plaquette.

Qualité du matériau et défauts

Le PECVD dépose du silicium amorphe (a-Si), qui possède des propriétés électriques différentes de celles du silicium cristallin. Bien que généralement de haute qualité avec une faible rugosité, le processus plasma peut occasionnellement induire des défauts de surface s'il n'est pas géré correctement. Cependant, pour l'application spécifique de création de contacts passivés via des nanopuits, la couche a-Si:H fournit l'équilibre nécessaire entre passivation et conductivité.

Faire le bon choix pour votre objectif

En fonction des exigences spécifiques de votre architecture de cellule solaire, voici comment prioriser l'application du PECVD :

- Si votre objectif principal est le budget thermique : Utilisez le PECVD pour déposer les couches de contact essentielles sans exposer la plaquette à des températures supérieures à 400°C, préservant ainsi la durée de vie du matériau de masse.

- Si votre objectif principal est la résistance de contact : Priorisez le calibrage précis des débits de gaz dopants (phosphine/diborane) pour garantir que le silicium amorphe remplissant les nanopuits est suffisamment conducteur.

- Si votre objectif principal est le débit : Tirez parti des débits de dépôt élevés du PECVD, mais mettez en œuvre des contrôles d'uniformité rigoureux pour garantir des performances constantes sur l'ensemble du module solaire.

En maîtrisant les rapports de débit de gaz et les paramètres du plasma, les fabricants peuvent utiliser le PECVD pour créer des contacts passivés à haute efficacité, à la fois robustes mécaniquement et supérieurs électriquement.

Tableau récapitulatif :

| Caractéristique | Application PECVD dans les contacts passivés | Avantage |

|---|---|---|

| Dépôt de matériau | Silicium amorphe dopé (a-Si:H) | Crée des voies électriques essentielles |

| Plage de température | Basse température (200°C – 400°C) | Protège les plaquettes sensibles à la température |

| Remplissage de lacunes | Revêtement conforme des nanopuits | Assure un contact électrique robuste |

| Méthode de dopage | Contrôle précis des gaz précurseurs (PH3/B2H6) | Personnalise la conductivité de type n ou de type p |

| Vitesse de production | Débits de dépôt élevés | Permet un débit industriel à haut volume |

Améliorez votre recherche solaire avec la technologie KINTEK

Maximisez l'efficacité de vos cellules et la gestion thermique avec les solutions de dépôt avancées de KINTEK. Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes CVD, des fours Muffle, Tube, Rotatifs et sous vide haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou industriels.

Que vous optimisiez des gabarits de nanopuits ou que vous développiez des architectures solaires à haute efficacité, notre équipe fournit les outils de précision nécessaires à des performances matérielles supérieures. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de fours personnalisés et voir comment nous pouvons apporter une valeur inégalée à votre prochain projet.

Guide Visuel

Références

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les limites du PECVD ? Surmonter les défis liés au contrôle des processus et aux coûts

- Quels types de revêtements sont appliqués par PECVD en ingénierie mécanique ? Améliorer la résistance à l'usure et à la corrosion

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les avantages clés du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le but du dépôt de couches de SiNx par PECVD ? Améliorer les performances optiques et électriques

- Comment le PECVD permet-il le dépôt de carbone amorphe hydrogéné (DLC) ? Débloquez des revêtements durs à basse température

- Quels sont les principaux avantages du PECVD ? Obtenir un dépôt de couches minces à basse température et à grande vitesse