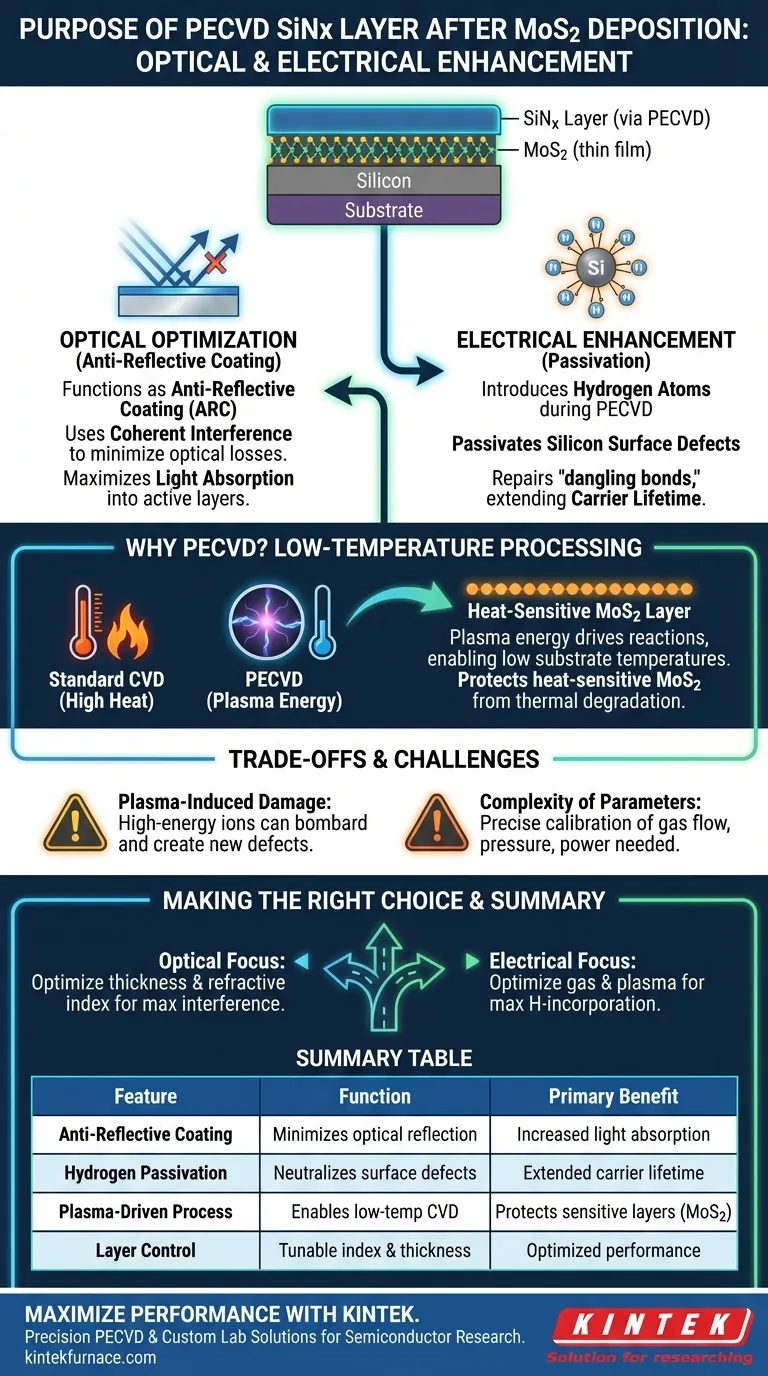

L'application d'une couche de nitrure de silicium (SiNx) par PECVD remplit deux fonctions essentielles : l'optimisation optique et la passivation électrique. Plus précisément, cette couche agit comme un revêtement antireflet pour minimiser les pertes optiques tout en introduisant simultanément des atomes d'hydrogène pour passiver la surface de silicium sous-jacente, réparant ainsi les défauts.

Idée clé : La valeur de la couche de SiNx n'est pas seulement structurelle ; elle est fonctionnelle. Elle exploite l'interférence cohérente pour capturer plus de lumière et utilise les atomes d'hydrogène générés pendant le processus PECVD pour neutraliser les défauts atomiques, prolongeant ainsi considérablement la durée de vie des porteurs de charge.

Optimisation Optique : Maximiser l'Absorption de la Lumière

Le premier objectif majeur de la couche de SiNx est de gérer l'interaction de la lumière avec la surface du dispositif.

Réduction des Pertes Optiques

La couche de SiNx fonctionne comme un revêtement antireflet (ARC) très efficace. En contrôlant soigneusement l'épaisseur et l'indice de réfraction du SiNx, la couche induit une interférence cohérente.

Ce phénomène optique annule les ondes lumineuses réfléchies, garantissant qu'un pourcentage plus élevé de lumière incidente atteigne les couches actives du dispositif au lieu de se réfléchir sur la surface.

Amélioration Électrique : Le Pouvoir de la Passivation

Le deuxième objectif, et peut-être le plus subtil, concerne l'interaction chimique entre la couche et le substrat.

Le Rôle de l'Hydrogène

Pendant le processus PECVD, des atomes d'hydrogène sont naturellement introduits dans l'environnement de dépôt. C'est un avantage distinct de l'utilisation du PECVD par rapport à d'autres méthodes de dépôt qui pourraient ne pas introduire l'hydrogène aussi efficacement.

Réparation des Défauts d'Interface

Ces atomes d'hydrogène diffusent vers l'interface où ils passivent la surface du silicium.

Au niveau atomique, l'hydrogène se lie aux "liaisons pendantes" ou aux défauts de la surface du silicium. Ce processus de réparation réduit considérablement les centres de recombinaison, entraînant une amélioration significative de la durée de vie des porteurs.

Pourquoi le PECVD est la Méthode Choisie

Bien que le matériau SiNx fournisse les propriétés, la méthode PECVD fournit l'environnement de traitement nécessaire pour l'appliquer correctement.

Permettre un Traitement à Basse Température

Le dépôt chimique en phase vapeur (CVD) standard nécessite souvent des températures élevées pour entraîner les réactions chimiques.

Le PECVD utilise l'énergie du plasma pour entraîner ces réactions au lieu de la chaleur. Cela permet de déposer la couche de SiNx à des températures de substrat relativement basses, ce qui est essentiel pour protéger les couches sous-jacentes sensibles à la chaleur (telles que le MoS2 ou d'autres films minces) de la dégradation thermique.

Comprendre les Compromis

Bien que le PECVD offre des avantages significatifs pour la passivation et le réglage optique, il introduit des défis spécifiques qui doivent être gérés.

Dommages Induits par le Plasma

Le même plasma qui abaisse la température de traitement contient des ions de haute énergie. S'il n'est pas soigneusement contrôlé, la décharge luminescente peut bombarder la surface du substrat, créant potentiellement de nouveaux défauts même si l'hydrogène tente de réparer ceux existants.

Complexité des Paramètres

Le PECVD est un processus complexe impliquant des débits de gaz, une pression, une température et une puissance de plasma. Obtenir l'équilibre parfait entre un film SiNx dense et de haute qualité et une passivation efficace par l'hydrogène nécessite un calibrage précis de ces variables.

Faire le Bon Choix pour Votre Objectif

L'efficacité de la couche de SiNx dépend du réglage des paramètres PECVD pour correspondre à vos métriques de performance spécifiques.

- Si votre objectif principal est l'efficacité optique : Privilégiez le contrôle précis de l'épaisseur du film et de l'indice de réfraction pour maximiser l'interférence destructive de la lumière réfléchie.

- Si votre objectif principal est la performance électrique : Optimisez le mélange de gaz et les conditions de plasma pour maximiser l'incorporation d'hydrogène afin d'obtenir une passivation des défauts et une durée de vie des porteurs supérieures.

En fin de compte, la couche de SiNx transforme la surface du dispositif d'une interface passive en un composant actif qui améliore à la fois la capture de la lumière et l'efficacité électrique.

Tableau Récapitulatif :

| Caractéristique | Fonction | Bénéfice Principal |

|---|---|---|

| Revêtement Antireflet | Minimise la réflexion optique par interférence cohérente | Augmentation de l'absorption de la lumière et de l'efficacité |

| Passivation à l'Hydrogène | Neutralise les liaisons pendantes et les défauts de surface | Durée de vie des porteurs prolongée et stabilité électrique |

| Processus Piloté par Plasma | Permet le dépôt chimique en phase vapeur à basse température | Protège les couches sensibles à la chaleur comme le MoS2 des dommages |

| Contrôle de la Couche | Indice de réfraction et épaisseur du film ajustables | Performance optimisée pour les besoins spécifiques du dispositif |

Maximisez les Performances de Vos Matériaux avec KINTEK

La précision est essentielle lors du dépôt de couches critiques comme le SiNx pour votre recherche en semi-conducteurs. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes CVD, PECVD et sous vide haute performance, spécialement conçus pour fournir le contrôle de plasma et la stabilité de température précis dont vos projets ont besoin. Que vous travailliez avec du MoS2 ou d'autres films minces sensibles, nos solutions de laboratoire personnalisables garantissent une passivation et un réglage optique optimaux pour vos besoins uniques.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de fours et de dépôts personnalisés avec nos spécialistes.

Guide Visuel

Références

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quel est l'avantage du nettoyage plasma dans les systèmes PECVD ? Augmentez le rendement grâce au nettoyage in-situ automatisé

- Quel est le rôle de l'espacement entre la pomme de douche et le susceptor dans le PECVD ? Optimiser l'uniformité du film et le taux de dépôt

- Quels sont les principaux avantages des systèmes PECVD ? Atteindre un dépôt de film de haute qualité à basse température

- Quel est le processus du PECVD dans les cellules solaires ? Améliorer l'efficacité avec des films minces à basse température

- Quels sont les plasmas à couplage capacitif et à couplage inductif en PECVD ? Choisissez le plasma adapté pour une qualité de film supérieure

- Quels sont les fondamentaux du PECVD ? Débloquez le dépôt de couches minces à basse température

- Quelle est l'application critique de l'équipement PECVD dans les cellules solaires à contact passivé ? Augmentation de l'efficacité grâce à la précision

- Quelles espèces réactives sont impliquées dans le processus PECVD ? Découvrez le dépôt de couches minces à basse température