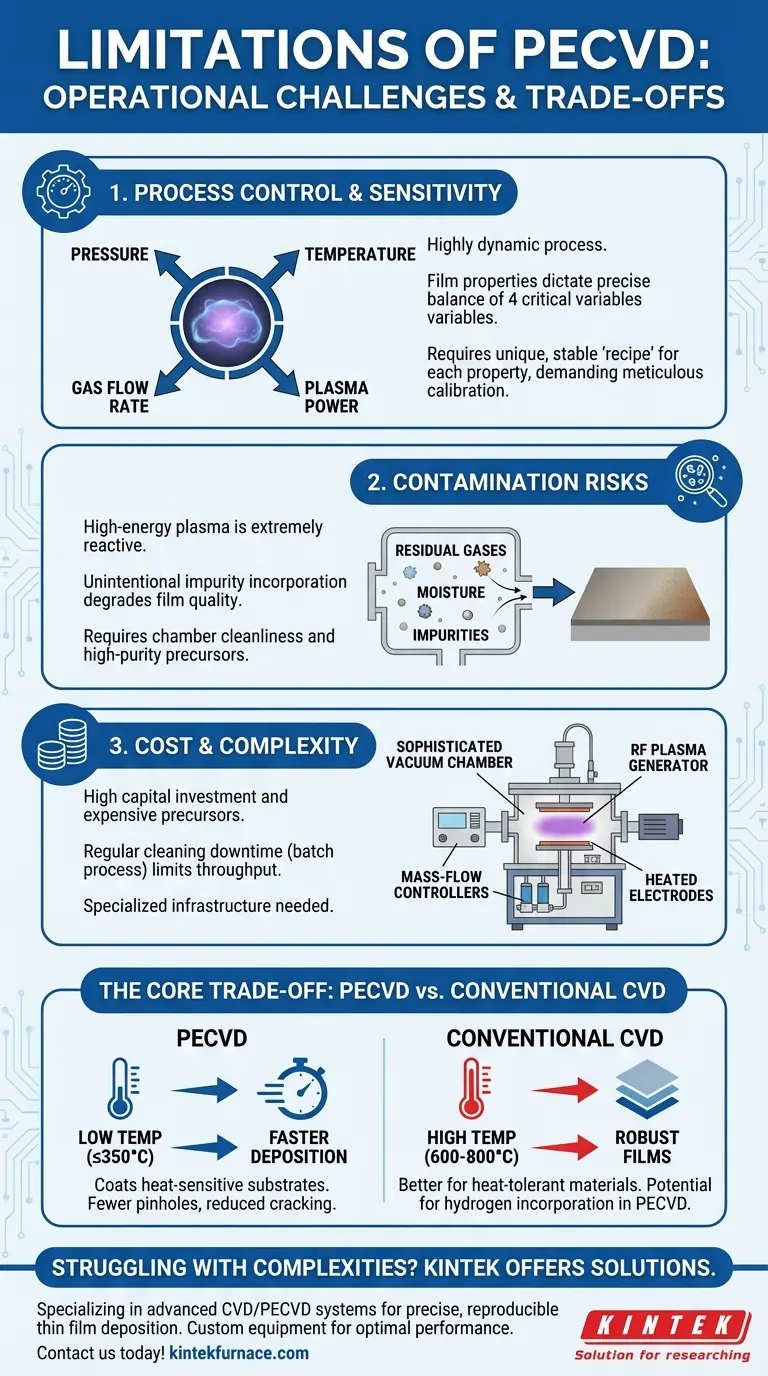

Bien qu'il soit puissant, le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas sans défis opérationnels. Les principales limites du PECVD sont son extrême sensibilité aux paramètres du processus, une forte susceptibilité à la contamination et le coût et la complexité importants des équipements requis. Ces facteurs exigent un niveau élevé de contrôle du processus pour obtenir des résultats stables et reproductibles.

Le compromis fondamental du PECVD est d'accepter une complexité opérationnelle et des coûts plus élevés en échange de son avantage signature : la capacité de déposer des couches minces uniformes et de haute qualité à basse température sur des matériaux qui ne pourraient pas supporter d'autres procédés thermiques.

Le défi principal : contrôle du processus et reproductibilité

Le PECVD est un processus très dynamique. Son succès repose sur le contrôle précis et stable de multiples variables interdépendantes, ce qui en fait davantage une « recette » complexe qu'une simple procédure.

Les quatre variables critiques

Les propriétés du film final sont dictées par un équilibre délicat entre quatre paramètres clés : la pression, la température, le débit de gaz et la puissance du plasma. Une petite déviation dans l'un de ces paramètres peut modifier considérablement la densité, la contrainte, la composition chimique et les caractéristiques électriques du film.

Le problème de la « recette »

L'obtention d'une propriété de film spécifique nécessite le développement d'une recette de processus unique et stable. Le maintien de cette stabilité d'une exécution à l'autre et d'un jour à l'autre est un défi opérationnel majeur, nécessitant un étalonnage méticuleux et une maintenance du système.

Forte sensibilité à la contamination

L'environnement plasma à haute énergie est extrêmement réactif. Tout gaz résiduel, humidité ou impureté dans la chambre à vide peut être incorporé involontairement dans le film, dégradant sa qualité et ses performances. Cela rend la propreté de la chambre et la pureté des gaz précurseurs absolument critiques.

Comprendre les compromis : PECVD par rapport au CVD conventionnel

Pour comprendre les limites du PECVD, il est utile de le comparer à son homologue thermique, le dépôt chimique en phase vapeur (CVD) conventionnel.

L'avantage de la température

L'avantage déterminant du PECVD est sa basse température de dépôt (souvent 350 °C ou moins), par rapport aux 600-800 °C requis pour le CVD thermique. Cela permet de revêtir des substrats sensibles à la chaleur comme les plastiques ou les plaquettes de semi-conducteurs avec des circuits préexistants sans provoquer de dommages thermiques.

L'avantage de la vitesse et de la qualité

Le PECVD offre généralement des vitesses de dépôt beaucoup plus rapides que le CVD conventionnel. Les films résultants présentent souvent moins de trous d'épingle et un risque réduit de fissuration car la basse température minimise les contraintes thermiques.

Le coût caché du plasma

Bien que la basse température soit un avantage, le plasma lui-même peut être une limitation. Par exemple, l'hydrogène provenant des gaz précurseurs peut être incorporé dans le film, ce qui peut être une impureté indésirable pour certaines applications optiques ou électroniques de haute performance.

Limites pratiques et économiques

Au-delà de la physique du processus, plusieurs facteurs pratiques et économiques limitent l'application du PECVD.

Investissement initial élevé

Les systèmes PECVD sont complexes et coûteux. Ils nécessitent une chambre à vide sophistiquée, de multiples contrôleurs de débit massique pour une manipulation précise des gaz, un générateur de plasma RF et des ensembles d'électrodes chauffées. Cela représente un coût d'investissement initial important.

Coûts des matériaux précurseurs

Les gaz chimiques spécialisés (précurseurs) utilisés dans le PECVD peuvent être coûteux, et certains peuvent être dangereux. Cela contribue au coût opérationnel global et nécessite une infrastructure spécialisée pour une manipulation et un stockage sûrs.

Maintenance et débit

Le processus plasma nécessite un nettoyage régulier de la chambre pour éliminer les matériaux déposés sur les parois de la chambre, ce qui entraîne des temps d'arrêt. S'agissant d'un processus par lots, le temps passé à charger, à mettre sous vide, à déposer et à décharger les substrats peut limiter le débit global de l'usine.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de dépôt nécessite d'aligner ses capacités et ses limites avec votre objectif spécifique.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Le PECVD est souvent le choix supérieur ou le seul viable en raison de son processus à basse température.

- Si votre objectif principal est de déposer des films simples et robustes sur des matériaux résistants à la chaleur : Le CVD thermique conventionnel ou une méthode de dépôt physique (PVD) pourrait être une solution plus rentable.

- Si votre objectif principal est d'obtenir la pureté de film la plus élevée possible pour des applications avancées : Vous devez gérer attentivement le potentiel de contamination du PECVD ou envisager des méthodes alternatives de haute pureté.

Comprendre ces limites vous permet de tirer parti des avantages distincts du PECVD pour les bonnes applications, assurant à la fois le succès technique et la viabilité économique.

Tableau récapitulatif :

| Limitation | Détails clés |

|---|---|

| Contrôle du processus | Forte sensibilité à la pression, à la température, au débit de gaz et à la puissance du plasma ; nécessite un développement de recette précis et une stabilité. |

| Contamination | L'environnement plasma est réactif, entraînant une incorporation d'impuretés ; exige une grande propreté de la chambre et des gaz purs. |

| Coût et complexité | Investissement initial élevé pour l'équipement ; précurseurs et maintenance coûteux ; le traitement par lots limite le débit. |

| Compromis | Avantage de la basse température par rapport à l'incorporation potentielle d'hydrogène ; débit plus lent par rapport aux alternatives. |

Vous êtes confronté aux complexités du PECVD ? KINTEK se spécialise dans les solutions de fours avancées à haute température, y compris les systèmes CVD/PECVD, pour vous aider à obtenir un dépôt de couche mince précis et reproductible. Grâce à nos capacités de personnalisation approfondies, nous adaptons l'équipement à vos besoins uniques, garantissant des performances optimales et une efficacité économique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la productivité de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces