En bref, les principaux avantages du PECVD résident dans sa capacité à déposer des couches minces de haute qualité à basse température et à haute vitesse. Cette combinaison surmonte les principales limites du dépôt chimique en phase vapeur thermique (CVD) conventionnel, permettant le revêtement de matériaux thermosensibles et augmentant considérablement le débit de fabrication sans compromettre l'intégrité du film final.

La valeur fondamentale du PECVD réside dans son utilisation du plasma pour activer les réactions chimiques, remplaçant ainsi le besoin de chaleur élevée. Ce changement fondamental permet un dépôt plus rapide, plus froid et plus contrôlé, ce qui en fait un outil indispensable pour la fabrication moderne de semi-conducteurs et l'ingénierie des matériaux avancés.

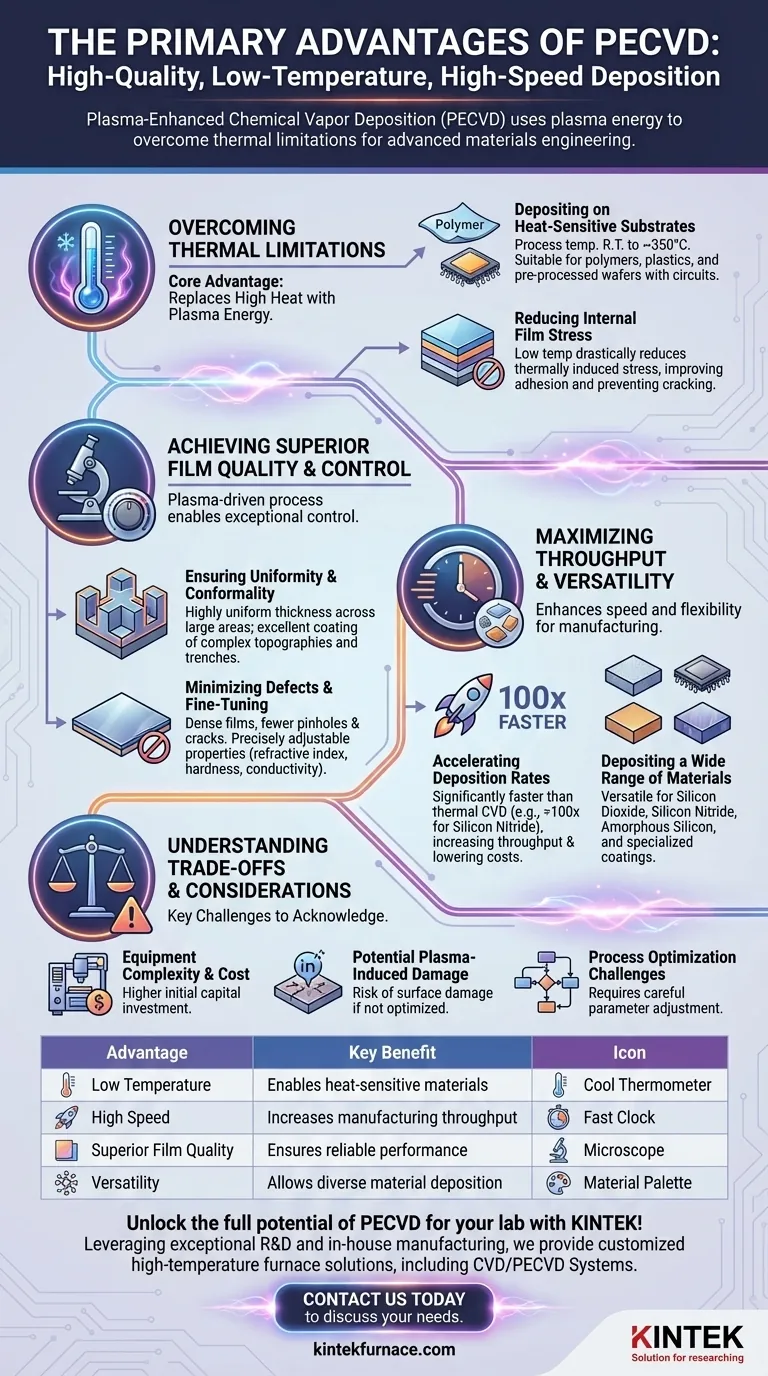

L'avantage principal : Surmonter les limites thermiques

Les processus CVD traditionnels reposent sur des températures élevées (souvent >600°C) pour fournir l'énergie nécessaire aux réactions chimiques sur une surface de substrat. Le PECVD contourne cette exigence en utilisant un champ électrique pour créer un plasma, un état de gaz excité. Ce plasma fournit l'énergie nécessaire, débloquant deux avantages essentiels.

Dépôt sur substrats thermosensibles

L'avantage le plus significatif du PECVD est sa basse température de dépôt, généralement comprise entre la température ambiante et environ 350°C.

Cela rend possible le dépôt de films sur des matériaux qui seraient endommagés ou détruits par la chaleur élevée du CVD conventionnel. Cela inclut les polymères, les plastiques et les plaquettes de semi-conducteurs entièrement fabriquées avec des circuits métalliques préexistants.

Réduction de la contrainte interne du film

Lors du dépôt de multiples couches de matériaux différents, un décalage dans leurs coefficients de dilatation thermique peut créer une contrainte importante pendant le traitement à haute température. Cela entraîne des fissures, une délamination et une mauvaise performance du dispositif.

Étant donné que le PECVD fonctionne à basse température, il réduit considérablement cette contrainte induite thermiquement. Le résultat est une meilleure adhérence du film et une meilleure intégrité électrique et mécanique, en particulier dans les structures multicouches complexes.

Obtenir une qualité et un contrôle de film supérieurs

Le processus piloté par plasma permet non seulement des températures plus basses, mais offre également un degré de contrôle exceptionnel sur les caractéristiques finales du film.

Assurer l'uniformité et la conformité

Le PECVD est réputé pour produire des films d'épaisseur très uniforme sur des substrats de grande surface, tels que les plaquettes de silicium.

Il assure également une excellente conformité, ce qui signifie qu'il peut recouvrir uniformément des topographies complexes en trois dimensions et des tranchées à rapport d'aspect élevé. Ceci est essentiel pour créer des interconnexions et des couches d'isolation fiables dans la microélectronique.

Minimisation des défauts tels que les trous d'épingle et les fissures

L'environnement à faible contrainte et la cinétique de réaction contrôlée du PECVD donnent des films avec significativement moins de défauts. Les couches déposées sont denses, avec une faible incidence de trous d'épingle et une tendance réduite à se fissurer, ce qui conduit à une performance de dispositif plus robuste et fiable.

Ajustement précis des propriétés du matériau

L'environnement plasma offre plusieurs variables qui peuvent être ajustées avec précision, notamment la composition du gaz, la pression, la puissance et la fréquence.

Cela permet aux ingénieurs d'affiner des propriétés spécifiques du film telles que son indice de réfraction, sa dureté, sa résistance chimique et sa conductivité électrique pour répondre aux exigences exactes d'une application.

Maximiser le débit et la polyvalence

Au-delà de la qualité, le PECVD offre des avantages pratiques importants dans un contexte de fabrication, améliorant à la fois la vitesse et la flexibilité.

Accélération des vitesses de dépôt

Le plasma améliore considérablement les vitesses des réactions chimiques, permettant des vitesses de dépôt qui peuvent être des ordres de grandeur plus rapides que le CVD conventionnel. Pour des matériaux comme le nitrure de silicium, le PECVD peut être plus de 100 fois plus rapide.

Cette augmentation spectaculaire de la vitesse se traduit directement par un débit de fabrication plus élevé et un coût par unité plus faible.

Dépôt d'une large gamme de matériaux

Le PECVD est une technique incroyablement polyvalente capable de déposer un large éventail de matériaux. Cela comprend les diélectriques (dioxyde de silicium, nitrure de silicium), les semi-conducteurs (silicium amorphe), les films conducteurs et même les polymères spécialisés.

Permettre le dépôt de couches épaisses et sur de grandes surfaces

Le processus s'adapte bien au revêtement de grands substrats et est également capable de déposer des revêtements épais (souvent supérieurs à 10 μm), une tâche difficile ou impossible avec de nombreuses méthodes de dépôt thermique conventionnelles.

Comprendre les compromis et les considérations

Bien que puissant, le PECVD n'est pas sans complexités. Reconnaître celles-ci est essentiel pour une mise en œuvre réussie.

Complexité et coût de l'équipement

Un système PECVD, avec sa chambre à vide, sa source d'alimentation RF et ses systèmes de manipulation de gaz, est intrinsèquement plus complexe et coûteux qu'un simple four CVD thermique. Cela représente un investissement en capital initial plus élevé.

Risque de dommages induits par le plasma

Les ions de haute énergie dans le plasma peuvent, s'ils ne sont pas correctement contrôlés, provoquer des dommages physiques ou électriques à la surface du substrat ou aux couches de dispositifs sous-jacentes. L'optimisation du processus pour atténuer ces dommages est une considération critique pour les applications sensibles.

Défis d'optimisation des processus

Les mêmes variables qui confèrent au PECVD sa polyvalence créent également un espace de paramètres complexe. L'obtention d'une propriété de film souhaitée nécessite une optimisation minutieuse de multiples facteurs interdépendants, ce qui peut être un processus de développement long.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt dépend entièrement des contraintes et des objectifs de votre projet.

- Si votre objectif principal est la vitesse de fabrication et le débit : Les taux de dépôt élevés du PECVD offrent un avantage clair par rapport aux processus thermiques plus lents, le rendant idéal pour la production à grand volume.

- Si vous travaillez avec des matériaux thermosensibles : La basse température de fonctionnement du PECVD est son avantage le plus déterminant et non négociable, permettant le dépôt sur des polymères ou des plaquettes prétraitées.

- Si votre objectif est de créer des couches fonctionnelles de haute qualité et sans défaut : Le PECVD offre un contrôle exceptionnel sur la contrainte du film, l'uniformité et l'adhérence, ce qui en fait un choix supérieur pour les dispositifs électroniques et optiques robustes.

- Si vous avez besoin de propriétés de film hautement spécialisées : La capacité d'ajuster précisément les caractéristiques du matériau en ajustant les paramètres du plasma confère au PECVD une polyvalence inégalée pour la recherche et le développement avancés.

En comprenant ces avantages fondamentaux, vous pouvez déterminer avec confiance quand le PECVD est l'outil optimal pour atteindre vos objectifs d'ingénierie des matériaux.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Basse Température | Permet le dépôt sur des matériaux thermosensibles comme les polymères et les plaquettes prétraitées |

| Haute Vitesse | Augmente le débit de fabrication grâce à des vitesses de dépôt plus rapides |

| Qualité de Film Supérieure | Assure l'uniformité, la conformité et un minimum de défauts pour une performance fiable |

| Polyvalence | Permet le dépôt de divers matériaux et l'ajustement précis des propriétés du film |

Libérez le plein potentiel du PECVD pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de four à haute température avancées, y compris des systèmes CVD/PECVD, adaptées à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent des performances précises pour la fabrication de semi-conducteurs et l'ingénierie des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent améliorer votre efficacité de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- La PECVD est-elle directionnelle ? Comprendre son avantage de non-visibilité directe pour les revêtements complexes

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température