À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication fondamental utilisé pour créer des films solides exceptionnellement minces, de haute pureté et de haute performance sur une surface. C'est la méthode de référence pour les industries qui dépendent de matériaux aux propriétés précisément conçues, des puces semi-conductrices de votre téléphone aux revêtements protecteurs des turbines de moteurs à réaction et aux couches biocompatibles des implants médicaux.

La CVD n'est pas un produit unique mais une technologie de plateforme polyvalente. Sa véritable puissance réside dans sa capacité à construire des matériaux couche par couche à partir d'un gaz chimique, offrant aux ingénieurs un contrôle sans précédent sur la pureté, l'épaisseur et la structure d'un matériau à un niveau quasi atomique.

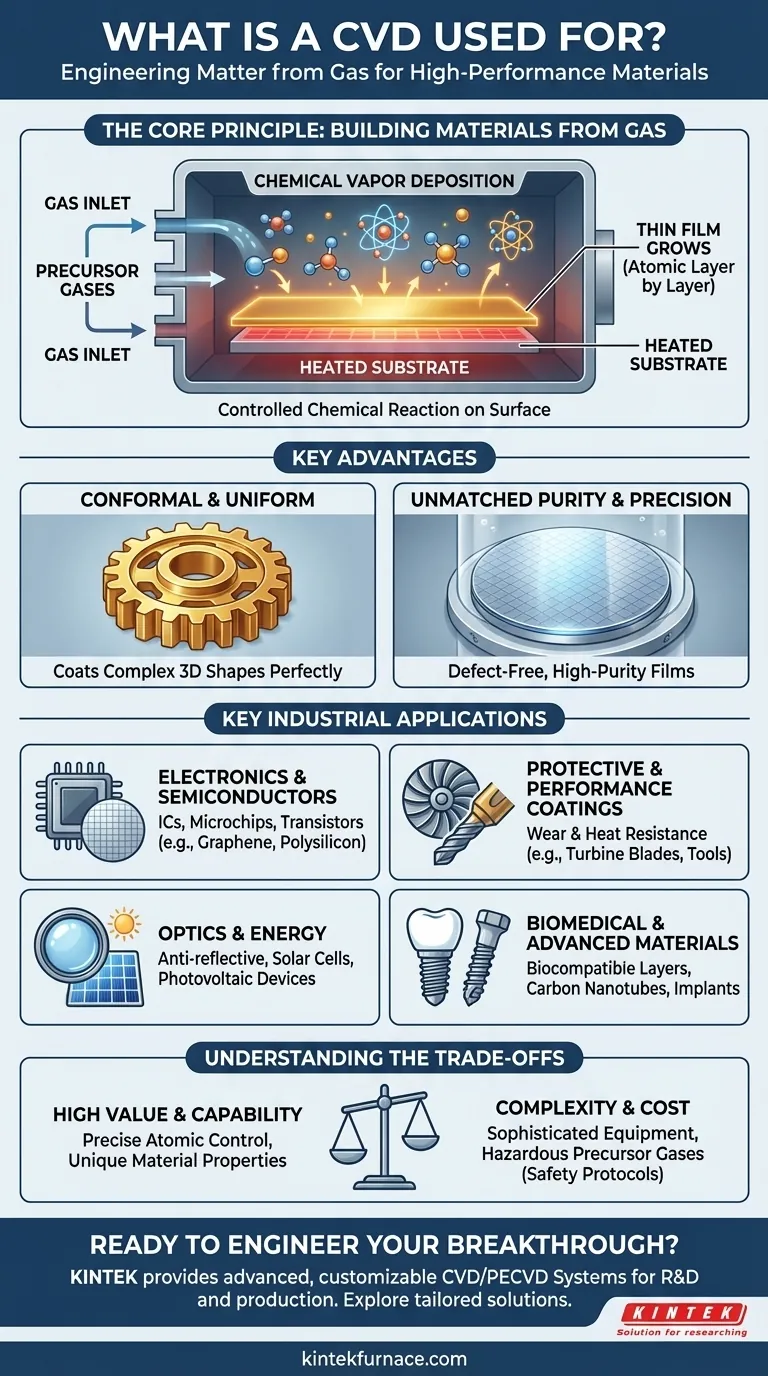

Le principe fondamental : Construire des matériaux à partir de gaz

La CVD fonctionne en introduisant des gaz réactifs dans une chambre contenant l'objet à revêtir, appelé substrat. Ces gaz se décomposent et réagissent à la surface chauffée du substrat, laissant derrière eux un film mince de matériau solide.

Une réaction chimique contrôlée

Imaginez-le comme un processus de "peinture au pistolet" hautement contrôlé, mais au lieu de peinture, vous utilisez des gaz spécifiques. Lorsque ces gaz atteignent la surface chaude, une réaction chimique est déclenchée et un matériau solide "pousse" directement sur l'objet, une couche atomique à la fois.

Création de couches conformes et uniformes

Un avantage clé de la CVD est sa capacité à produire des films conformes. Cela signifie que la couche déposée suit parfaitement les contours du substrat, recouvrant uniformément même les formes 3D les plus complexes et les plus complexes. C'est quelque chose que les méthodes de revêtement traditionnelles ont du mal à réaliser.

Atteindre une pureté et une précision inégalées

Parce que le processus se déroule dans une chambre sous vide avec des gaz de haute pureté, les films résultants sont exceptionnellement purs et exempts de défauts. Ce niveau de perfection est non négociable pour des applications comme la microélectronique.

Principales applications industrielles

La capacité à créer ces films minces parfaits rend la CVD indispensable dans un vaste éventail d'industries de haute technologie.

Électronique et semi-conducteurs

C'est l'application la plus importante et la plus critique. L'électronique moderne n'existerait pas sans la CVD. Elle est utilisée pour déposer les multiples couches isolantes, conductrices et semi-conductrices qui forment les circuits intégrés (CI) et les micropuces.

Des matériaux comme le nitrure de silicium, le polysilicium et des matériaux avancés comme le graphène sont déposés par CVD pour construire des transistors et d'autres composants microscopiques sur des plaquettes de silicium.

Revêtements protecteurs et de performance

La CVD est utilisée pour améliorer considérablement la durabilité et les performances des pièces mécaniques. Un matériau très dur, comme le nitrure de titane ou le carbone de type diamant, peut être déposé sur des outils de coupe, des roulements ou des composants de moteur pour créer une surface extrêmement résistante à l'usure.

Dans l'industrie aérospatiale, elle est utilisée pour appliquer des revêtements de barrière thermique sur les aubes de turbine, les protégeant de la chaleur extrême à l'intérieur d'un moteur à réaction.

Optique et énergie

Le processus est vital pour créer des films avec des propriétés optiques spécifiques. Cela inclut les revêtements antireflets sur les lentilles et les miroirs et la création des couches spécialisées au sein des dispositifs photovoltaïques (cellules solaires) qui convertissent la lumière en électricité.

Biomédical et matériaux avancés

Dans le domaine médical, la CVD applique des revêtements ultra-minces, inertes et biocompatibles sur des implants comme les articulations artificielles et les implants dentaires. Cela aide à empêcher le corps de rejeter l'implant et améliore sa longévité.

Elle est également utilisée pour fabriquer des structures avancées comme les nanotubes de carbone et les cadres métallo-organiques (MOF), qui ont des propriétés uniques pour des applications dans l'administration de médicaments, les membranes de traitement de l'eau et la détection chimique.

Comprendre les compromis

Bien que puissante, la CVD n'est pas une solution universelle. Elle implique des complexités et des limitations spécifiques qui la rendent adaptée aux applications à forte valeur ajoutée.

Complexité de l'équipement et du processus

Les systèmes CVD sont sophistiqués et coûteux. Ils nécessitent un contrôle précis de la température, de la pression et du débit des gaz précurseurs. Leur fonctionnement exige une expertise significative.

Contraintes chimiques et de sécurité

Le processus dépend entièrement de la disponibilité de gaz précurseurs appropriés qui réagiront comme souhaité à une température donnée. Beaucoup de ces gaz peuvent être dangereux, toxiques ou pyrophoriques (s'enflammant à l'air), nécessitant des protocoles de sécurité et une infrastructure de manipulation rigoureux.

Faire le bon choix pour votre objectif

Décider si la CVD est appropriée dépend entièrement de la question de savoir si votre objectif nécessite les capacités uniques de contrôle des matériaux au niveau atomique.

- Si votre objectif principal est l'électronique produite en série : La CVD est la norme industrielle non négociable pour la fabrication des couches complexes des microprocesseurs et des puces mémoire modernes.

- Si votre objectif principal est d'améliorer la durabilité de la surface : La CVD est un choix de premier plan pour l'application de revêtements haute performance résistants à l'usure, à la corrosion ou à la chaleur sur des composants critiques où la défaillance n'est pas une option.

- Si votre objectif principal est de créer de nouveaux dispositifs optiques ou médicaux : La CVD permet la création de films hautement spécialisés, des surfaces biocompatibles aux couches avec des propriétés uniques de manipulation de la lumière, qui sont souvent impossibles à fabriquer autrement.

En fin de compte, le dépôt chimique en phase vapeur est un outil puissant pour l'ingénierie de la matière à son niveau le plus fondamental, permettant la prochaine génération de matériaux haute performance.

Tableau récapitulatif :

| Domaine d'application CVD | Matériaux clés déposés | Principal avantage |

|---|---|---|

| Électronique et semi-conducteurs | Nitrure de silicium, Polysilicium, Graphène | Fabrique des composants de circuits microscopiques |

| Revêtements protecteurs | Nitrure de titane, Carbone de type diamant | Offre une résistance extrême à l'usure et à la chaleur |

| Optique et énergie | Couches antireflets, Matériaux photovoltaïques | Contrôle l'absorption et la réflexion de la lumière |

| Biomédical | Revêtements biocompatibles | Améliore la compatibilité et la longévité des implants |

Prêt à concevoir votre prochain matériau révolutionnaire ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie nous permet de répondre précisément à vos exigences expérimentales uniques pour le dépôt de films de haute pureté et de haute performance.

Discutons de la manière dont notre technologie peut soutenir votre recherche ou votre production : Contactez nos experts dès aujourd'hui pour explorer une solution sur mesure

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique