À la base, l'équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) est un système conçu pour déposer des couches minces de haute qualité sur un substrat. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur des températures élevées pour entraîner les réactions chimiques, le PECVD utilise un plasma énergisé pour réaliser le dépôt à des températures nettement inférieures, ce qui le rend indispensable pour l'ingénierie des matériaux modernes.

L'avantage fondamental du PECVD est sa capacité à se passer de la chaleur extrême. En utilisant le plasma pour décomposer les gaz précurseurs, il permet la création de couches minces haute performance sur des matériaux qui seraient autrement endommagés ou détruits par les procédés conventionnels à haute température.

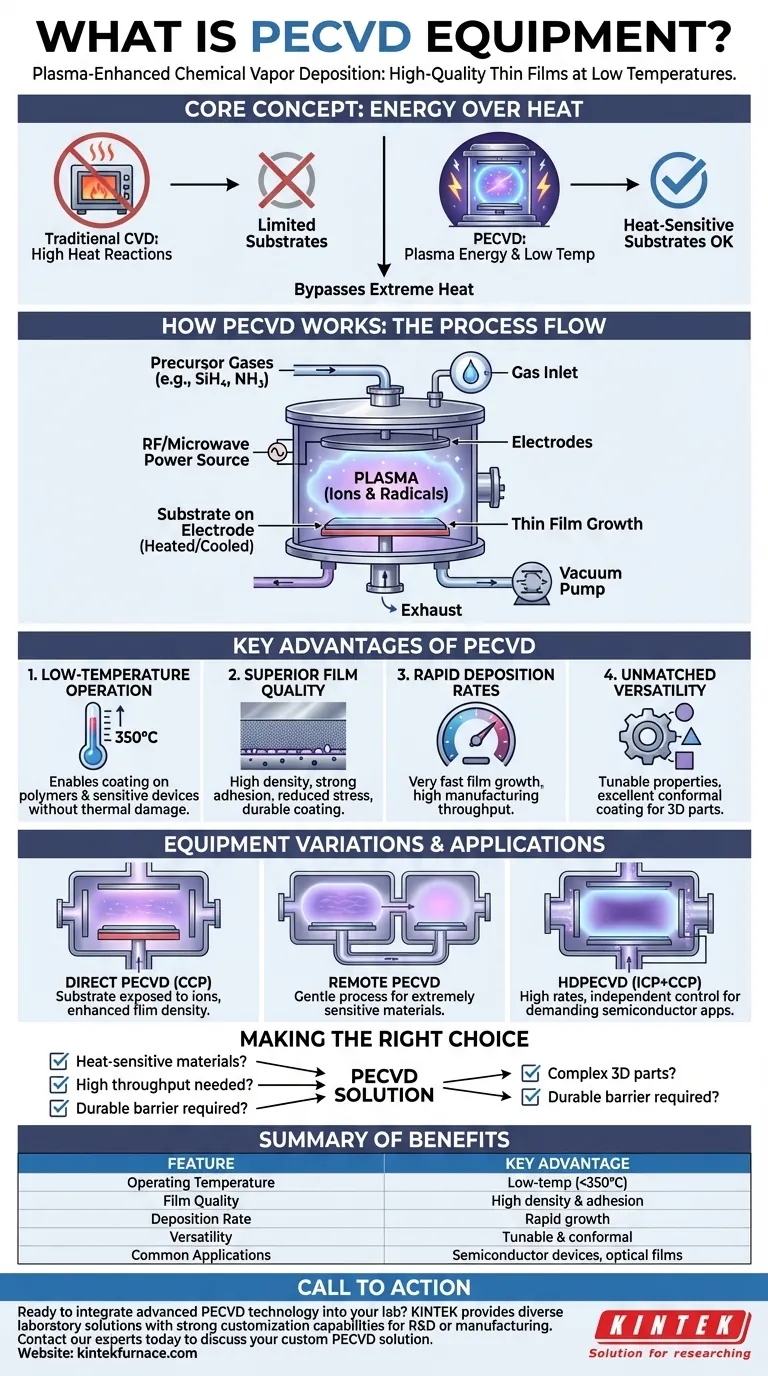

Comment fonctionne le PECVD : Utiliser l'énergie au lieu de la chaleur

Pour comprendre l'équipement, il faut d'abord comprendre le processus. Le PECVD manipule la chimie dans un vide en introduisant de l'énergie sous forme de plasma.

Les composants de base

Un système PECVD est fondamentalement un environnement contrôlé. Il se compose d'une chambre à vide pour éliminer les contaminants atmosphériques, d'entrées de gaz pour introduire des quantités précises de gaz précurseurs, et d'un ensemble d'électrodes.

Ces électrodes sont connectées à une source d'alimentation radiofréquence (RF) ou micro-ondes, qui est le moteur créant le plasma. Le substrat repose sur l'une des électrodes, qui peut souvent être chauffée ou refroidie pour affiner le processus.

Le processus assisté par plasma

Le processus commence par le placement d'un substrat à l'intérieur de la chambre et la création d'un vide. Les gaz précurseurs, tels que le silane (SiH₄) et l'ammoniac (NH₃) pour les films de nitrure de silicium, sont ensuite introduits.

Ensuite, la source d'alimentation RF est activée, créant un champ électrique puissant entre les électrodes. Ce champ énergise le gaz, arrachant des électrons aux atomes et créant un gaz ionisé brillant connu sous le nom de plasma.

Au sein de ce plasma, des ions et des radicaux hautement réactifs se forment à une basse température globale. Ces espèces réactives bombardent ensuite la surface du substrat, où elles réagissent et se lient pour former une couche mince dense et uniforme.

Avantages clés de la méthode PECVD

Choisir le PECVD est souvent une décision stratégique motivée par sa combinaison unique d'avantages difficiles à obtenir avec d'autres méthodes telles que le dépôt physique en phase vapeur (PVD) ou le CVD à haute température.

Fonctionnement à basse température

C'est la caractéristique déterminante du PECVD. En fonctionnant à des températures plus basses (souvent inférieures à 350 °C), il permet le dépôt sur des substrats sensibles à la température tels que les polymères, les plastiques et certains dispositifs semi-conducteurs sans provoquer de dommages thermiques.

Qualité de film supérieure

Les films PECVD sont réputés pour leur excellente qualité. Ils présentent une haute densité avec moins de trous d'épingle, une forte adhérence au substrat et une contrainte interne réduite, ce qui les rend moins sujets à la fissuration. Le résultat est un revêtement plus durable et plus fiable.

Vitesse de dépôt rapide

La haute réactivité des espèces au sein du plasma entraîne une croissance très rapide du film. Pour certains matériaux, comme le nitrure de silicium, les vitesses de dépôt peuvent être plus de 160 fois supérieures à celles du CVD conventionnel, permettant un débit de production plus élevé dans les environnements de fabrication.

Polyvalence inégalée

Le processus est incroyablement flexible. En ajustant la composition du gaz, la pression et la puissance du plasma, les ingénieurs peuvent ajuster précisément les propriétés du film, telles que sa résistance chimique ou ses caractéristiques optiques. Il est également excellent pour revêtir uniformément des surfaces tridimensionnelles complexes.

Comprendre les variations d'équipement PECVD

Tous les systèmes PECVD ne sont pas identiques. La conception spécifique du réacteur dicte ses capacités et ses applications idéales. Comprendre ces différences est essentiel pour sélectionner le bon outil.

Réacteurs à plasma direct vs. à plasma distant

Le PECVD direct, également appelé plasma à couplage capacitif (CCP), est la configuration la plus courante. Le substrat est placé directement dans le plasma, l'exposant à la fois aux espèces chimiques et au bombardement ionique, ce qui peut améliorer la densité du film.

Le PECVD distant génère le plasma dans une chambre séparée. Seules les espèces chimiquement réactives s'écoulent vers le substrat, et non les ions de haute énergie. Ce processus plus doux est idéal pour déposer des films sur des matériaux électroniques extrêmement sensibles où les dommages induits par les ions doivent être évités.

PECVD à haute densité (HDPECVD)

Cette technique avancée combine une source de plasma à couplage inductif (ICP) pour créer un plasma très dense avec un biais de couplage capacitif séparé sur le substrat. Le HDPECVD offre des vitesses de dépôt plus élevées et permet un contrôle indépendant des propriétés du film, ce qui en fait un outil puissant pour les applications semi-conductrices exigeantes.

Pièges et considérations courants

Bien que puissant, le PECVD n'est pas une solution universelle. L'équipement est complexe et fonctionne sous vide, nécessitant un investissement en capital et une maintenance importants. La nature « semi-propre » de certains outils signifie qu'ils peuvent ne pas convenir aux lignes de fabrication de semi-conducteurs ultra-haute pureté les plus strictes sans considérations de conception spécifiques.

Faire le bon choix pour votre application

Votre objectif spécifique détermine si le PECVD est la bonne technologie pour votre projet.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur : Le PECVD est le choix évident et souvent le seul en raison de ses capacités à basse température.

- Si votre objectif principal est le débit de fabrication : Les vitesses de dépôt rapides du PECVD offrent un avantage significatif par rapport à de nombreuses autres techniques de couches minces.

- Si votre objectif principal est le revêtement de pièces 3D complexes : La nature conforme du dépôt PECVD assure une couverture uniforme difficile à obtenir avec les méthodes PVD à ligne de visée.

- Si votre objectif principal est de créer une barrière durable et de haute qualité : Les films denses, non poreux et résistants aux fissures issus du PECVD sont idéaux pour les applications de protection et anticorrosion.

En fin de compte, l'équipement PECVD vous permet de créer des matériaux avancés qui seraient impossibles à fabriquer avec la seule chaleur.

Tableau récapitulatif :

| Caractéristique | Avantage clé |

|---|---|

| Température de fonctionnement | Processus à basse température (< 350°C), idéal pour les substrats sensibles à la chaleur |

| Qualité du film | Haute densité, forte adhérence et contrainte interne réduite |

| Vitesse de dépôt | Croissance rapide du film, significativement plus rapide que le CVD conventionnel |

| Polyvalence | Propriétés du film ajustables et excellent revêtement conforme pour les pièces 3D |

| Applications courantes | Dispositifs semi-conducteurs, revêtements de protection, films optiques, MEMS |

Prêt à intégrer la technologie PECVD avancée dans votre laboratoire ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de four haute température et de dépôt de couches minces. Nos systèmes PECVD sont complétés par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, que ce soit pour la R&D ou la fabrication à haut débit.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution PECVD personnalisée peut faire progresser vos projets d'ingénierie des matériaux.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures