Dans la microfabrication moderne, le dépôt chimique en phase vapeur assisté par plasma (PECVD) de dioxyde de silicium (SiO₂) est un processus fondamental utilisé pour créer des films minces de haute qualité. Ces films remplissent des fonctions critiques, agissant principalement comme isolants électriques dans les semi-conducteurs, couches de passivation protectrices contre les dommages environnementaux, et revêtements transparents pour les dispositifs optiques et photoniques.

La valeur essentielle de l'utilisation du PECVD pour déposer le dioxyde de silicium réside dans sa capacité à produire des films isolants uniformes, denses et conformes à basse température. Cette capacité à basse température est essentielle pour fabriquer des dispositifs complexes et multicouches où une chaleur élevée endommagerait les composants fabriqués précédemment.

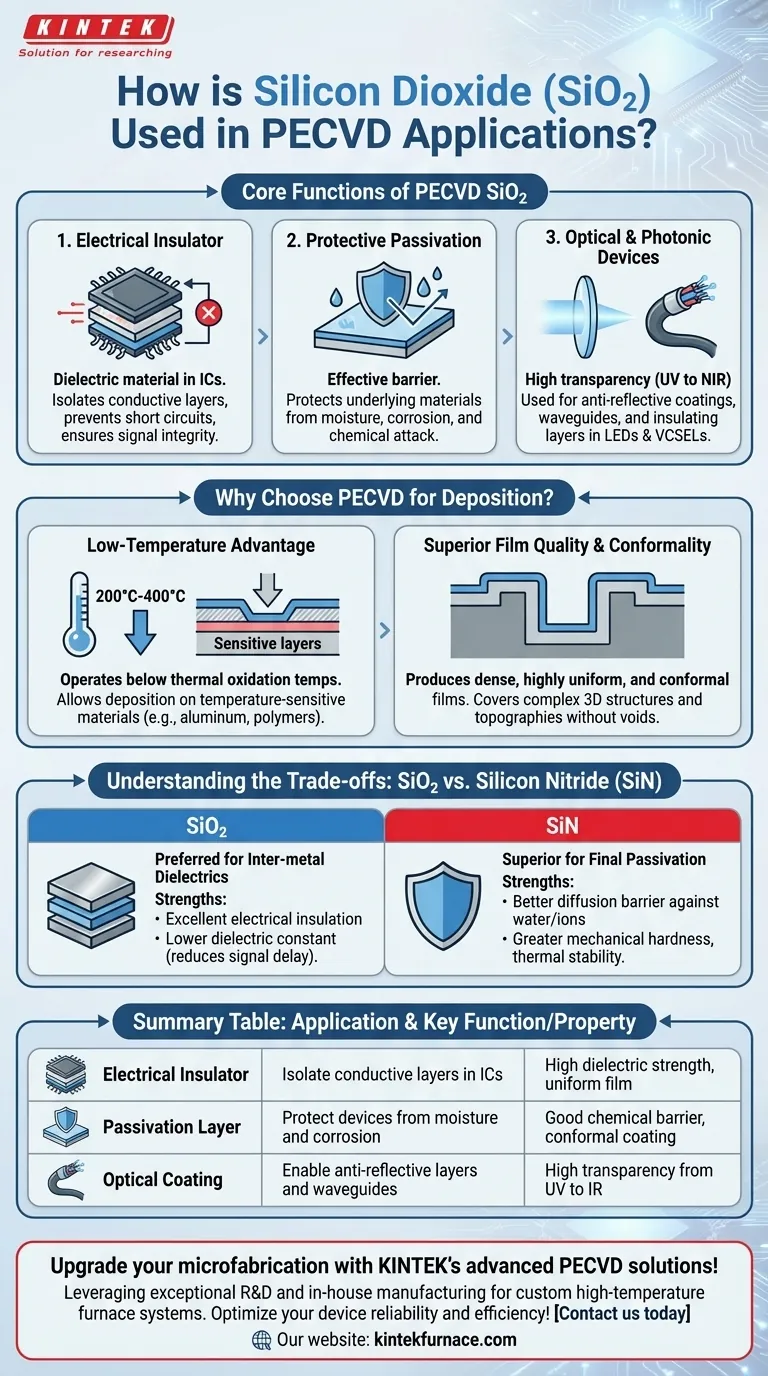

Les fonctions principales du SiO₂ PECVD

Le dioxyde de silicium déposé par PECVD est apprécié pour sa combinaison spécifique de propriétés électriques, chimiques et optiques. Ces propriétés en font un outil polyvalent pour les ingénieurs et les chercheurs en dispositifs.

En tant qu'isolant électrique de haute qualité

L'application la plus courante du SiO₂ PECVD est celle de matériau diélectrique dans les circuits intégrés. Il est utilisé pour isoler électriquement les couches conductrices, telles que les interconnexions métalliques qui câblent une puce.

Cette isolation empêche les courts-circuits et garantit que les signaux voyagent le long de leurs chemins prévus. La qualité et l'uniformité du film PECVD sont essentielles pour la fiabilité et les performances de l'appareil.

En tant que couche de passivation protectrice

Les films de SiO₂ PECVD forment une barrière efficace qui passive la surface d'un appareil. Cela protège les matériaux sous-jacents sensibles de l'humidité, des attaques chimiques et d'autres formes de corrosion.

Bien qu'il ne soit pas aussi robuste comme barrière contre l'humidité que le nitrure de silicium, il offre une protection essentielle pendant les étapes de fabrication intermédiaires et dans des environnements moins exigeants.

Pour les dispositifs optiques et photoniques

Grâce à son excellente transparence sur un large spectre de lumière (de l'UV au proche infrarouge), le SiO₂ est un matériau clé en optique et photonique.

Il est utilisé pour créer des revêtements anti-reflets, des guides d'ondes optiques et des couches isolantes dans des dispositifs tels que les LED haute luminosité et les lasers à émission de surface à cavité verticale (VCSEL).

Pourquoi choisir le PECVD pour le dépôt ?

Le choix de la méthode de dépôt est aussi important que le choix du matériau. Le PECVD offre des avantages distincts par rapport à d'autres méthodes, telles que l'oxydation thermique, en particulier pour les structures de dispositifs complexes.

L'avantage de la basse température

L'avantage décisif du PECVD est sa basse température de fonctionnement, généralement entre 200°C et 400°C. C'est significativement plus bas que les températures requises pour l'oxydation thermique ou d'autres procédés CVD.

Cela permet de déposer le SiO₂ sur des matériaux sensibles à la température, tels que les interconnexions en aluminium ou les couches de polymère, sans causer de dommages ou de diffusion.

Qualité de film et conformité supérieures

Le PECVD produit des films denses, très uniformes sur la tranche et conformes. La conformité signifie que le film recouvre uniformément les marches et les tranchées de la topographie de surface d'un appareil.

Cette capacité à couvrir des structures 3D complexes sans créer de vides ou de points faibles est cruciale pour la construction de dispositifs semi-conducteurs et de MEMS fiables et à haute densité.

Comprendre les compromis : SiO₂ vs Nitrure de silicium

Dans de nombreuses applications, le choix ne se limite pas à l'utilisation du PECVD, mais à celui du matériau diélectrique à déposer. L'alternative la plus courante au SiO₂ est le nitrure de silicium (SiN).

Quand utiliser le dioxyde de silicium (SiO₂)

Le SiO₂ est le choix préféré pour les diélectriques inter-métalliques—les couches isolantes entre les niveaux de câblage au sein d'une puce. Ses principaux atouts sont son excellente isolation électrique et sa constante diélectrique inférieure à celle du SiN, ce qui contribue à réduire le délai de signal.

Quand utiliser le nitrure de silicium (SiN)

Le SiN PECVD est supérieur en tant que couche de passivation finale pour l'encapsulation. C'est une bien meilleure barrière de diffusion contre l'eau et les ions mobiles comme le sodium, offrant une protection robuste contre l'environnement.

De plus, le SiN possède une plus grande dureté mécanique et une meilleure stabilité thermique, ce qui le rend idéal pour créer des revêtements protecteurs durables sur les dispositifs biomédicaux et les MEMS.

Faire le bon choix pour votre objectif

Le choix du film diélectrique correct consiste à faire correspondre les propriétés du matériau à l'exigence fonctionnelle principale de la couche.

- Si votre objectif principal est l'isolation électrique entre les couches métalliques : Utilisez le SiO₂ PECVD pour ses propriétés diélectriques supérieures et sa compatibilité avec les processus de microfabrication standard.

- Si votre objectif principal est l'encapsulation finale de l'appareil et la protection contre l'humidité : Utilisez le SiN PECVD pour ses performances exceptionnelles en tant que barrière de diffusion et sa robustesse mécanique.

- Si votre objectif principal est un simple revêtement optique ou une passivation intermédiaire : Le SiO₂ PECVD est souvent un choix économique et fonctionnellement excellent.

En fin de compte, comprendre les avantages distincts de chaque matériau vous permet de construire des dispositifs plus fiables et plus performants.

Tableau récapitulatif :

| Application | Fonction clé | Propriété clé |

|---|---|---|

| Isolant électrique | Isoler les couches conductrices dans les CI | Rigidité diélectrique élevée, film uniforme |

| Couche de passivation | Protéger les dispositifs de l'humidité et de la corrosion | Bonne barrière chimique, revêtement conforme |

| Revêtement optique | Permettre des couches anti-reflets et des guides d'ondes | Haute transparence de l'UV à l'IR |

Améliorez votre microfabrication avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins uniques. Notre capacité de personnalisation poussée garantit un dépôt précis de films de SiO2 et de SiN pour une isolation électrique, une passivation et des performances optiques supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser la fiabilité et l'efficacité de vos appareils !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés