Le principal avantage technologique d'un système de recuit thermique rapide (RTA) par rapport à un four à moufle standard est sa capacité à fournir des vitesses de chauffage nettement plus rapides, combinées à un contrôle précis de la durée au niveau de la seconde. Contrairement au traitement thermique de masse lent d'un four à moufle, un système RTA fournit l'énergie ciblée nécessaire pour affiner les structures du réseau des semi-conducteurs sans exposition prolongée à la chaleur.

Idée clé Alors que les fours standard offrent un chauffage de masse général, les systèmes RTA fournissent la vitesse et la précision nécessaires pour éliminer les défauts microscopiques après un traitement à haute énergie. Cette capacité permet de restaurer la qualité cristalline et d'améliorer la mobilité électronique sans sacrifier les concentrations élevées de porteurs.

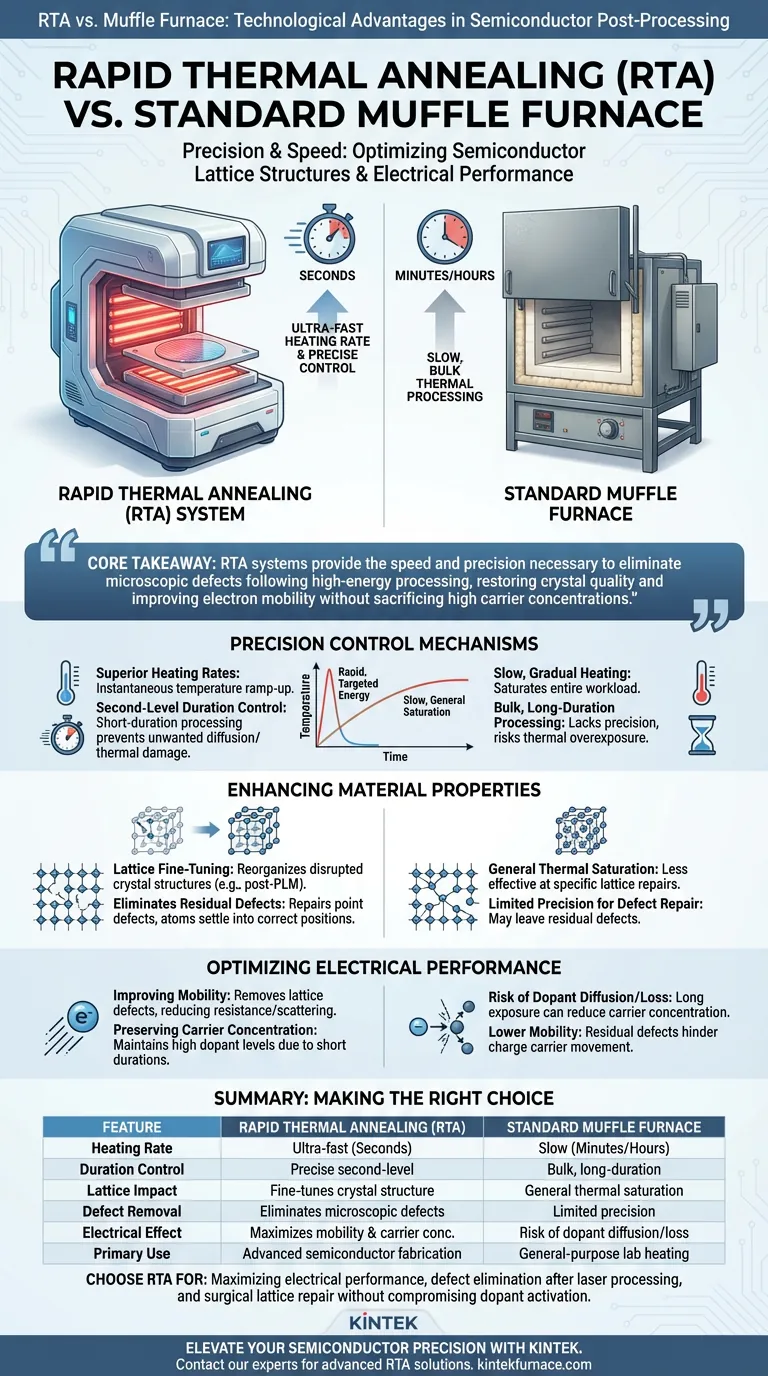

Mécanismes de contrôle de précision

Vitesses de chauffage supérieures

La distinction la plus immédiate entre les deux systèmes est la vitesse de livraison thermique. Un four à moufle standard repose sur un chauffage lent et progressif qui sature l'ensemble de la charge de travail.

En revanche, un système RTA est conçu pour des montées en température rapides. Cela permet au système d'atteindre les températures cibles presque instantanément, évitant ainsi le décalage thermique associé aux fours traditionnels.

Contrôle de la durée au niveau de la seconde

La précision dans le traitement des semi-conducteurs dépend souvent du timing. Les systèmes RTA permettent un contrôle de la température mesuré en secondes.

Ce traitement de courte durée est essentiel. Il garantit que le matériau n'est exposé à la chaleur que le temps nécessaire pour déclencher des changements physiques spécifiques, empêchant ainsi la diffusion indésirable ou les dommages thermiques.

Amélioration des propriétés des matériaux

Réglage fin du réseau

Le système RTA est particulièrement efficace lorsqu'il est utilisé comme étape post-traitement pour des techniques telles que la fusion laser pulsée (PLM).

L'énergie thermique fournie par le RTA entraîne un processus connu sous le nom de « réglage fin du réseau ». Ce mécanisme réorganise essentiellement la structure cristalline qui a pu être perturbée lors des étapes antérieures à haute énergie.

Élimination des défauts résiduels

L'un des défis critiques dans la fabrication des semi-conducteurs est la présence de « défauts ponctuels », c'est-à-dire des imperfections dans le réseau cristallin.

Le traitement RTA élimine efficacement ces défauts ponctuels résiduels laissés par l'étape PLM. En énergisant brièvement le réseau, le système permet aux atomes de se stabiliser dans leurs positions correctes, réparant ainsi la structure cristalline.

Optimisation des performances électriques

Amélioration de la mobilité

Les réparations structurelles effectuées par le système RTA se traduisent directement par des performances électriques.

En éliminant les défauts du réseau, le système améliore considérablement la mobilité des trous ou des électrons. Cela permet aux porteurs de charge de se déplacer dans le matériau semi-conducteur avec moins de résistance/diffusion.

Préservation de la concentration des porteurs

Habituellement, le traitement thermique implique un compromis où le recuit améliore la structure mais réduit la concentration des dopants (porteurs).

Les systèmes RTA surmontent cela en utilisant des durées courtes. Ils maintiennent les concentrations élevées de porteurs obtenues pendant la phase de fusion tout en fournissant l'énergie thermique nécessaire à la réparation structurelle.

Comprendre le contexte et les compromis

Spécificité de l'application

Il est important de noter que les avantages du RTA sont les plus prononcés dans les applications avancées, telles que le post-traitement après fusion laser pulsée (PLM).

Un four à moufle standard est un outil polyvalent adapté aux tâches de chauffage générales et non critiques. Cependant, il manque de la finesse nécessaire pour effectuer des réparations spécifiques du réseau sans altérer d'autres propriétés du matériau.

Le coût de la précision

Bien que le RTA offre un contrôle supérieur, il implique une fenêtre de processus plus complexe.

Le système nécessite un calibrage précis pour garantir que la durée au « niveau de la seconde » est exacte. Un four standard, étant plus lent, est plus tolérant mais incapable d'atteindre les résultats de mobilité élevée et de concentration élevée du RTA.

Faire le bon choix pour votre objectif

Pour déterminer si un système RTA est nécessaire pour votre application spécifique, tenez compte de vos métriques de performance :

- Si votre objectif principal est de maximiser les performances électriques : Choisissez le RTA pour améliorer la mobilité des électrons/trous tout en conservant des concentrations élevées de porteurs.

- Si votre objectif principal est l'élimination des défauts après un traitement laser : Choisissez le RTA pour effectuer un réglage fin du réseau et éliminer les défauts ponctuels résiduels de l'étape PLM.

- Si votre objectif principal est le chauffage de masse général : Un four à moufle standard peut suffire, mais il manquera de la capacité d'effectuer des réparations structurelles rapides et de courte durée.

Le système RTA est le choix définitif lorsque l'objectif est de réparer chirurgicalement les structures cristallines pour augmenter la vitesse des appareils sans compromettre l'activation des dopants.

Tableau récapitulatif :

| Caractéristique | Recuit Thermique Rapide (RTA) | Four à Moufle Standard |

|---|---|---|

| Vitesse de chauffage | Montée ultra-rapide (Secondes) | Chauffage lent et progressif (Minutes/Heures) |

| Contrôle de la durée | Contrôle précis au niveau de la seconde | Traitement de masse de longue durée |

| Impact sur le réseau | Réglage fin de la structure cristalline | Saturation thermique générale |

| Élimination des défauts | Élimine les défauts ponctuels microscopiques | Précision limitée pour la réparation des défauts |

| Effet électrique | Maximise la mobilité et la concentration des porteurs | Risque de diffusion/perte de dopants |

| Utilisation principale | Fabrication avancée de semi-conducteurs | Chauffage de laboratoire polyvalent |

Améliorez la précision de vos semi-conducteurs avec KINTEK

Maximisez les performances électriques de votre matériau et obtenez des structures cristallines impeccables avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire à haute température, notamment des systèmes spécialisés compatibles RTA, des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de semi-conducteurs et de recherche.

Ne vous contentez pas d'un chauffage général lorsque votre projet exige de la précision. Contactez nos experts techniques dès aujourd'hui pour trouver le four idéal pour vos applications à haute mobilité et découvrez l'avantage KINTEK en ingénierie thermique.

Guide Visuel

Références

- K. M. Yu, W. Walukiewicz. Overcoming the doping limit in GaAs by ion implantation and pulsed laser melting. DOI: 10.1063/5.0190600

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont quelques exemples de procédés de chauffage industriel à haute température ? Explorez les applications clés et les avantages

- Pourquoi un four de séchage par soufflage de laboratoire est-il nécessaire pour les catalyseurs Ni-TiN ? Assurer la précision dans le traitement des précurseurs

- Quelles sont les exigences en matière d'équipement pour les fours à haute température lors de la synthèse de biochar magnétique ? Trouvez les spécifications clés.

- T6 vs T73 dans l'alliage AA7050 : Comment choisir le bon processus de vieillissement en deux étapes pour la résistance et la durabilité

- Quel est le but de l'utilisation d'une plaque d'acier inoxydable préchauffée lors du traitement du verre en fusion ? Éviter les contraintes thermiques.

- Quels problèmes de processus sont résolus par l'utilisation d'un modèle de four à poutres mobiles ? Relevez les défis de contrainte thermique des plaques plaquées.

- Quelle est la nécessité de l'étape de pyrolyse ultérieure dans la préparation des composites ZnS-CFC ? Débloquer une carbonisation haute performance

- Quel est l'objectif principal de l'utilisation d'un processus de purge à l'argon lors de la pyrolyse des déchets ? Assurer une décomposition pure