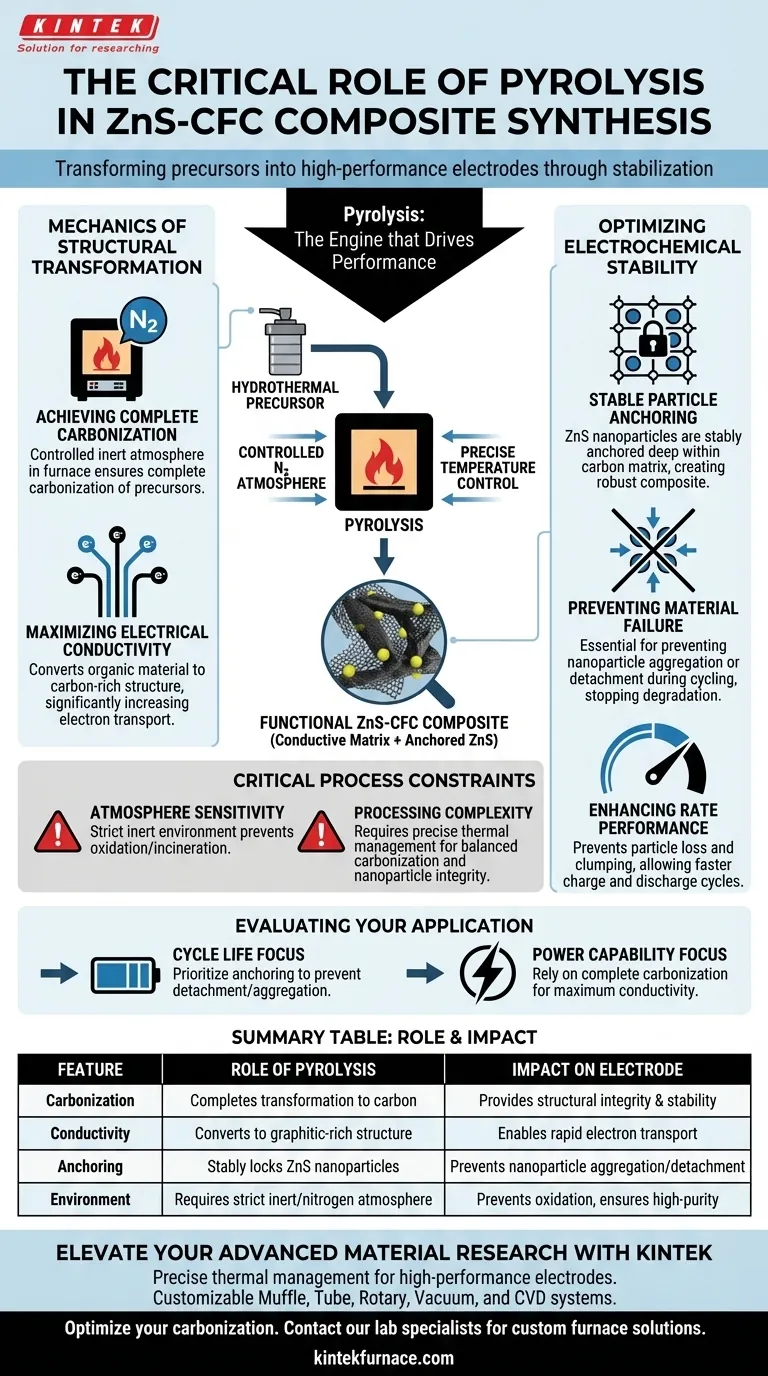

L'étape de pyrolyse ultérieure constitue la phase de stabilisation critique dans la préparation des composites de sulfure de zinc et de fibres de carbone (ZnS-CFC) dérivés de plumes de poulet. Alors que le prétraitement hydrothermal initie la réaction, la pyrolyse transforme le précurseur en une électrode fonctionnelle en finalisant la carbonisation et en verrouillant les nanoparticules actives dans une matrice conductrice.

Alors que l'étape hydrothermale initiale façonne le matériau, la pyrolyse est le moteur qui stimule les performances. Elle assure une conductivité électrique élevée et empêche la dégradation structurelle, rendant le composite final viable pour une utilisation électrochimique rigoureuse.

Les Mécanismes de la Transformation Structurelle

Atteindre une Carbonisation Complète

Le prétraitement hydrothermal n'est qu'une étape préliminaire. Pour créer un composite viable, le matériau doit subir une pyrolyse dans un four sous atmosphère contrôlée d'azote ou inerte. C'est la seule façon d'obtenir une carbonisation complète des précurseurs.

Maximiser la Conductivité Électrique

Les précurseurs organiques souffrent généralement d'un faible transport d'électrons. La chaleur intense de la pyrolyse convertit ces matériaux en une structure riche en carbone, ce qui augmente considérablement la conductivité électrique du composite. Une conductivité élevée est une exigence non négociable pour des performances d'électrode efficaces.

Optimiser la Stabilité Électrochimique

Ancrage Stable des Particules

La conductivité seule ne suffit pas ; les matériaux actifs doivent rester en place. La pyrolyse garantit que les nanoparticules de sulfure de zinc (ZnS) sont solidement ancrées au cœur de la matrice de carbone. Cette intégration physique crée un composite robuste plutôt qu'un mélange lâche de composants.

Prévenir la Défaillance du Matériau

Sans l'effet stabilisateur de la pyrolyse, les nanoparticules agissent de manière imprévisible sous contrainte. Le processus d'ancrage est essentiel pour empêcher les nanoparticules de s'agréger ou de se détacher pendant le cyclage électrochimique. Cela empêche la dégradation rapide de la surface active de l'électrode.

Améliorer les Performances à Haut Débit

La stabilité fournie par la pyrolyse a un impact direct sur l'efficacité de l'électrode. En empêchant la perte et l'agglomération des particules, le processus améliore les performances à haut débit de l'électrode, lui permettant de gérer efficacement des cycles de charge et de décharge plus rapides.

Contraintes Critiques du Processus

Sensibilité à l'Atmosphère

Le succès de cette étape dépend du maintien d'un environnement inerte strict. Tout échec dans le contrôle de l'atmosphère d'azote peut entraîner une oxydation, qui incinérerait la matrice de carbone au lieu de la graphitiser.

Complexité du Traitement

Contrairement au simple séchage, la pyrolyse ajoute une couche de complexité en matière de gestion thermique. Elle nécessite un contrôle précis de la température pour équilibrer la carbonisation des fibres sans compromettre l'intégrité des nanoparticules de sulfure de zinc.

Évaluer le Processus pour Votre Application

Lors de l'optimisation de la préparation des composites ZnS-CFC, tenez compte de la manière dont la pyrolyse s'aligne sur vos indicateurs de performance spécifiques.

- Si votre objectif principal est la durée de vie en cyclage : Privilégiez l'effet d'ancrage de la pyrolyse pour prévenir le détachement et l'agrégation des nanoparticules au fil du temps.

- Si votre objectif principal est la capacité de puissance : Reposez-vous sur l'aspect de carbonisation complète pour maximiser la conductivité électrique et les performances à haut débit.

En considérant la pyrolyse comme une exigence fondamentale plutôt qu'une finition optionnelle, vous assurez la création d'un matériau d'électrode durable et hautement conducteur.

Tableau Récapitulatif :

| Caractéristique | Rôle de la Pyrolyse dans les Composites ZnS-CFC | Impact sur les Performances de l'Électrode |

|---|---|---|

| Carbonisation | Achève la transformation des précurseurs organiques en carbone | Assure l'intégrité structurelle et la stabilité chimique |

| Conductivité | Convertit les précurseurs en une structure riche en graphite | Permet un transport rapide des électrons pour une charge plus rapide |

| Ancrage | Verrouille solidement les nanoparticules de ZnS dans la matrice de carbone | Empêche l'agrégation et le détachement des nanoparticules |

| Environnement | Nécessite une atmosphère inerte/d'azote stricte dans le four | Prévient l'oxydation et assure un rendement de carbone de haute pureté |

Élevez Votre Recherche sur les Matériaux Avancés avec KINTEK

Une gestion thermique précise fait la différence entre un précurseur défaillant et une électrode haute performance. KINTEK fournit l'équipement spécialisé nécessaire pour maîtriser la phase de pyrolyse. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables Muffle, Tube, Rotatif, sous Vide et CVD conçus pour maintenir les atmosphères inertes strictes et la précision de température requises pour la synthèse de composites carbonés avancés.

Prêt à optimiser votre processus de carbonisation ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quel rôle la zone de maintien en température d'un four à poutres mobiles joue-t-elle dans la qualité finale des plaques plaquées Titane/Acier chauffées ?

- Quels mécanismes génèrent de la chaleur dans le chauffage par induction ? Découvrez la science du traitement efficace des matériaux

- Quelles sont les caractéristiques idéales d'un milieu de trempe ? Atteindre une dureté et une sécurité optimales dans le traitement thermique

- Quelle est la fonction du ZrCp(NMe2)3 ? Maîtriser la passivation de surface de précision en ALD sélective en aire

- Quel rôle joue une étuve sous vide dans la détermination de la teneur en humidité des adsorbants de charbon épuisés en mercure ? Principaux enseignements

- Comment le dégazage sous vide (VD) influence-t-il les inclusions de spinelle dans l'acier pour rails lourds ? Contrôle de l'érosion réfractaire

- Quels sont les avantages des fours à cyclage thermique ? Augmentez la vitesse, l'efficacité et la durabilité

- Comment la précision du contrôle de la température affecte-t-elle la croissance des cristaux de c-BAs ? Assurer l'intégrité du réseau en cycles de deux semaines