L'exigence critique en matière d'équipement pour les fours à haute température dans la synthèse de biochar magnétique est la capacité à établir et à maintenir un environnement complètement hermétique et sans oxygène. Que l'on utilise un four boîte ou un four tubulaire, l'équipement doit présenter des mécanismes d'étanchéité supérieurs et un contrôle précis de l'atmosphère pour maintenir une couverture d'azote aux températures de fonctionnement d'environ 400°C.

Le succès de la synthèse de biochar magnétique n'est pas défini uniquement par la chaleur, mais par l'exclusion de l'oxygène. Votre four doit garantir un environnement inerte pour éviter la perte de carbone et assurer que les oxydes de fer se réduisent spécifiquement en phase Fe3O4 fortement magnétique.

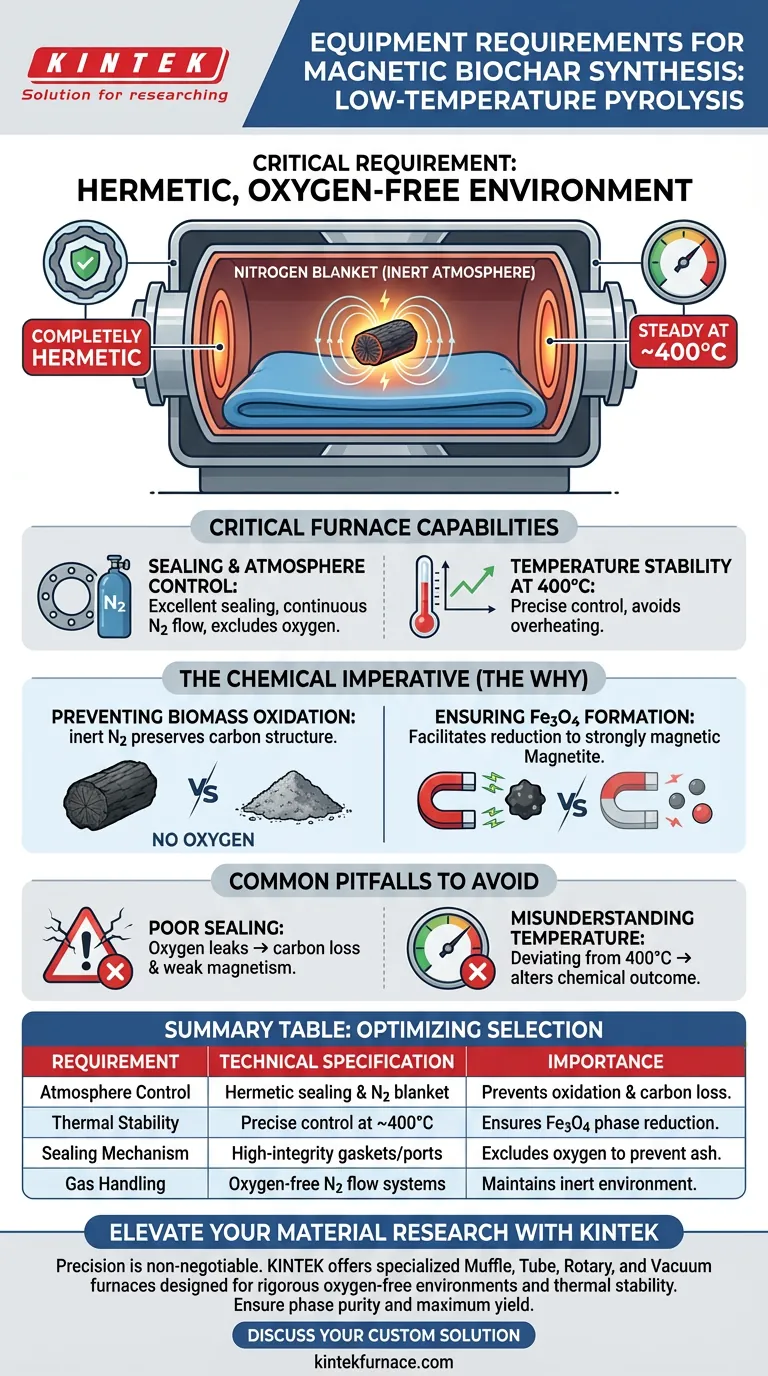

Capacités critiques du four

Pour réaliser une pyrolyse réussie à basse température, le matériel doit aller au-delà du simple chauffage. Il doit servir de réacteur qui contrôle strictement l'environnement chimique.

Étanchéité et contrôle de l'atmosphère

Le four doit posséder d'excellentes capacités d'étanchéité. Les fours standard avec des joints de porte qui fuient ou des ports non scellés ne conviennent pas à ce processus.

Le système doit prendre en charge l'introduction continue d'azote sans oxygène. Cela crée une atmosphère inerte qui est maintenue pendant toute la durée du chauffage.

Stabilité de la température à 400°C

Bien que l'équipement soit classé comme un "four à haute température", ce processus spécifique nécessite une stabilité dans une plage inférieure, généralement autour de 400°C.

Le four doit être capable de maintenir cette température de manière constante. Cette stabilité thermique est nécessaire pour piloter la réaction de pyrolyse sans surchauffer le matériau ni provoquer de changements de phase indésirables.

L'impératif chimique

Comprendre le "pourquoi" derrière ces spécifications d'équipement aide à sélectionner le bon outil. Les exigences de l'équipement sont dictées strictement par les réactions chimiques nécessaires pour créer des propriétés magnétiques.

Prévention de l'oxydation de la biomasse

Si le four permet l'entrée d'oxygène, le carbone de la biomasse sera consommé par oxydation.

Au lieu de former du biochar, le matériau se transformera en cendres par combustion. Un environnement d'azote strictement inerte préserve la structure carbonée de la biomasse.

Assurer la formation de Fe3O4

La caractéristique déterminante du biochar magnétique est la présence de Fe3O4 (Magnétite).

L'environnement du four doit faciliter la réduction des oxydes de fer en cette phase spécifique fortement magnétique. Si l'atmosphère est incontrôlée, le processus peut produire des impuretés non magnétiques à la place.

Pièges courants à éviter

Même avec un équipement de haute qualité, négliger les exigences spécifiques de la synthèse de biochar magnétique peut entraîner un échec.

Le risque d'une mauvaise étanchéité

L'utilisation d'un four dont les joints sont dégradés est le point de défaillance le plus courant. Même une petite quantité d'oxygène peut perturber le processus de réduction.

Cela conduit à la formation de phases magnétiques faibles ou à la perte totale de la matrice carbonée.

Comprendre mal l'impact de la température

Régler la température significativement plus haut ou plus bas que la cible de 400°C peut altérer le résultat chimique.

La précision du point de consigne thermique est nécessaire pour atteindre la fenêtre de réduction spécifique de la Magnétite.

Optimisation de votre sélection d'équipement

Lors de l'évaluation des fours pour cette application, privilégiez l'intégrité atmosphérique par rapport aux capacités de température maximales.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le four dispose d'un système d'étanchéité vérifié et de haute intégrité pour garantir la formation de Fe3O4 plutôt que d'oxydes non magnétiques.

- Si votre objectif principal est le rendement : Privilégiez des contrôles de débit d'azote précis pour éviter l'oxydation et préserver strictement la masse de carbone de la biomasse.

Le bon four agit comme un récipient protecteur, protégeant la transformation chimique délicate du fer et du carbone des effets destructeurs de l'oxygène.

Tableau récapitulatif :

| Exigence | Spécification technique | Importance dans la synthèse de biochar magnétique |

|---|---|---|

| Contrôle de l'atmosphère | Étanchéité hermétique et couverture d'azote | Prévient l'oxydation de la biomasse et la perte de carbone. |

| Stabilité thermique | Contrôle précis à ~400°C | Assure la réduction des oxydes de fer en phase Fe3O4 magnétique. |

| Mécanisme d'étanchéité | Joints/ports de haute intégrité | Exclut l'oxygène pour éviter la combustion en cendres. |

| Gestion des gaz | Systèmes de débit d'azote sans oxygène | Maintient l'environnement inerte tout au long du processus. |

Élevez votre recherche de matériaux avec KINTEK

La précision est non négociable dans la synthèse de biochar magnétique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours à moufle, tubulaires, rotatifs et sous vide spécialisés, conçus pour fournir les environnements sans oxygène rigoureux et la stabilité thermique dont votre synthèse a besoin. Que vous ayez besoin de systèmes CVD standard ou de solutions personnalisées à haute température, notre équipement garantit la pureté de phase et un rendement maximal pour les besoins uniques de votre laboratoire.

Prêt à optimiser votre processus de pyrolyse ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Ruixiang Wu, Qianwei Ke. Preparation and characterization of Ru-TiO<sub>2</sub>/PC/Fe<sub>3</sub>O<sub>4</sub> composite catalyst with enhanced photocatalytic performance and magnetic recoverability under simulated solar light. DOI: 10.1039/d4ra07712a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four industriel résistant aux hautes températures garantit-il la qualité des fibres de borosilicate ? Maîtriser la précision thermique

- Quels sont les principaux objectifs de l'utilisation d'un flux d'argon de haute pureté lors de la pyrolyse des membranes CMS ? Obtenir des résultats de haute pureté

- Pourquoi l'homogénéisation à haute température est-elle nécessaire pour les tests de dilatation thermique des alliages réfractaires ? Assurer la précision des données.

- Quel rôle joue un four électrique industriel dans le PAI ? Maîtriser la préparation thermique des composites à matrice métallique

- Pourquoi utiliser une compensation automatique de température pour les bains de Sb-Te ? Assurez la précision des données grâce à un contrôle thermique précis

- Quel est le but de l'utilisation d'un évaporateur rotatif ou d'un four de séchage sous vide ? Préservation de la qualité de la poudre de SiC post-broyage

- Pourquoi un four de séchage à température constante est-il nécessaire lors de la préparation de charbon actif poreux ? Avantages clés

- Pourquoi 600 °C est-il critique pour la carbonisation du ZIF-8 ? Atteindre une surface spécifique optimale et une rétention des groupes fonctionnels