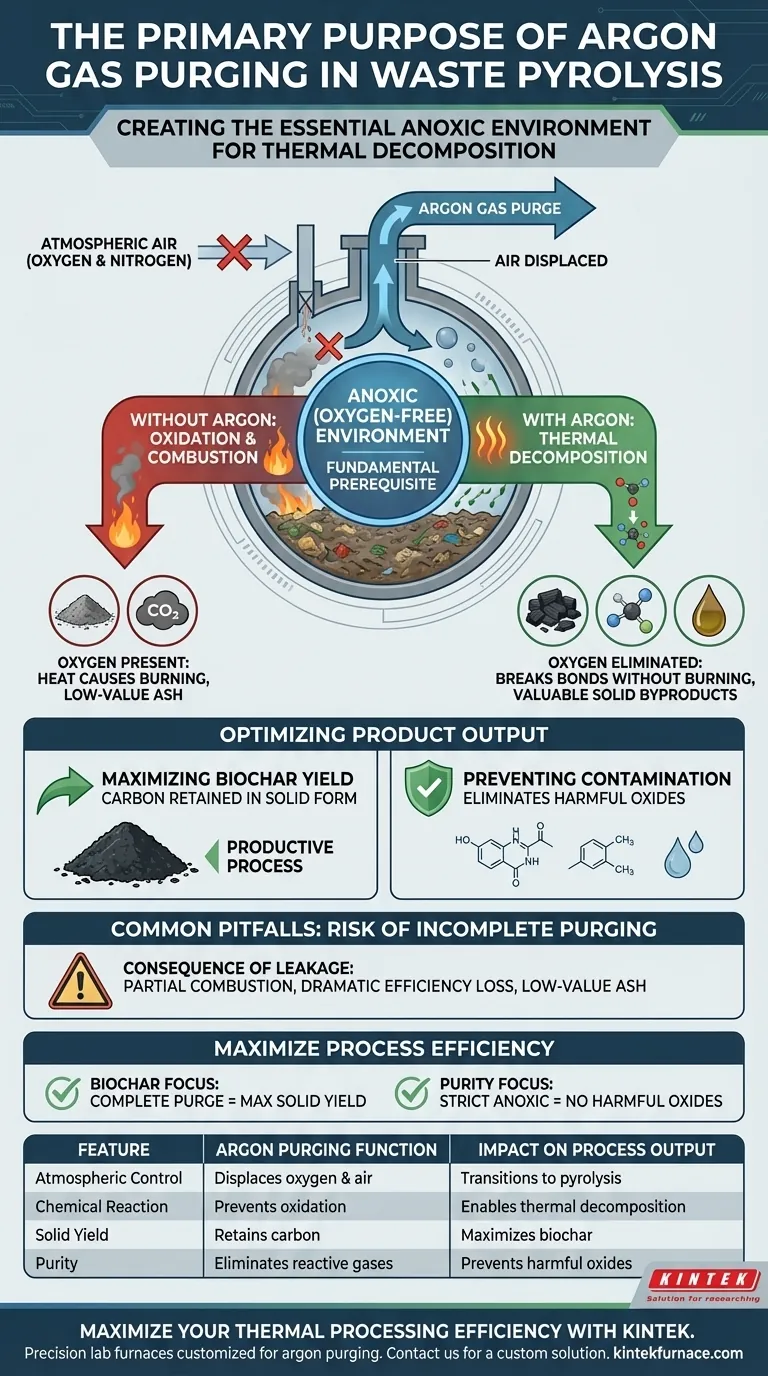

L'objectif principal de la purge au gaz argon est de déplacer complètement l'air atmosphérique du système de réacteur avant le début du processus de chauffage. Cette étape crée un environnement strictement anoxique (sans oxygène), qui est la condition préalable fondamentale pour que la pyrolyse se déroule efficacement.

En éliminant l'oxygène, la purge à l'argon garantit que les déchets organiques subissent une décomposition thermique plutôt qu'une combustion. Cette distinction est essentielle pour empêcher le matériau de simplement se consumer et est indispensable pour maximiser la production de sous-produits solides de valeur.

Le rôle essentiel de l'environnement anoxique

Pour comprendre pourquoi la purge à l'argon est non négociable, il faut examiner la chimie fondamentale du processus de pyrolyse.

Exclusion de l'air atmosphérique

Le système de réacteur contient naturellement de l'air, et donc de l'oxygène, avant son fonctionnement.

L'argon est introduit pour exclure complètement cet air. Il agit comme un agent de déplacement, chassant le système pour s'assurer qu'aucun gaz réactif ne reste.

Décomposition vs. Oxydation

La différence entre la pyrolyse et la combustion réside dans la présence d'oxygène.

Dans un environnement riche en oxygène, la chaleur provoque une oxydation, transformant la matière organique en cendres et en gaz. Dans un environnement anoxique créé par l'argon, la chaleur provoque une décomposition thermique, rompant les liaisons chimiques sans combustion.

Optimisation du rendement des produits

Le processus de purge est directement lié à la qualité et à la quantité du produit final.

Maximisation du rendement en biochar

Si de l'oxygène est présent, le carbone contenu dans les déchets réagit pour former du dioxyde de carbone (CO2) et s'échappe sous forme de gaz.

En maintenant un état anoxique, le carbone est conservé sous forme solide. Cela maximise considérablement le rendement en biochar solide, garantissant que le processus reste productif plutôt que destructeur.

Prévention de la contamination

L'air contient divers éléments qui peuvent réagir de manière imprévisible à des températures élevées.

La purge empêche la formation d'oxydes nocifs. En éliminant la source d'oxygène, vous supprimez la voie chimique nécessaire à la formation de ces composés indésirables.

Pièges courants : Le risque d'une purge incomplète

Bien que le concept soit simple, son exécution est vitale pour le succès du système.

La conséquence des fuites

Si le système n'est pas complètement purgé, ou si des fuites permettent à l'air de réentrer, le processus entre dans un état hybride de combustion partielle.

Cela entraîne une perte d'efficacité spectaculaire. Au lieu de convertir les déchets en combustible utilisable ou en charbon, le matériau se consume lui-même, laissant derrière lui des cendres de faible valeur.

Maximisez l'efficacité de votre processus

Pour garantir le succès de votre projet de pyrolyse, considérez la purge à l'argon comme une étape de contrôle fondamentale, et pas seulement comme une mesure de sécurité.

- Si votre objectif principal est la production de biochar : Vous devez assurer une purge complète pour éviter l'oxydation du carbone, qui diminue directement votre rendement solide.

- Si votre objectif principal est la pureté chimique : Vous devez maintenir un environnement strictement anoxique pour empêcher l'oxygène de réagir avec les composants des déchets et de former des oxydes nocifs.

L'établissement d'une atmosphère vérifiable sans oxygène est le facteur le plus important pour passer de l'incinération des déchets à une véritable valorisation des ressources.

Tableau récapitulatif :

| Caractéristique | Fonction de la purge à l'argon | Impact sur le rendement du processus |

|---|---|---|

| Contrôle atmosphérique | Déplace l'oxygène et l'air | Fait passer le processus de la combustion à la pyrolyse |

| Réaction chimique | Empêche l'oxydation | Permet la décomposition thermique sans combustion |

| Rendement solide | Conserve le carbone sous forme solide | Maximise la production de biochar de haute qualité |

| Pureté | Élimine les gaz réactifs | Empêche la formation d'oxydes nocifs et de cendres |

Maximisez l'efficacité de votre traitement thermique avec KINTEK

La précision fait la différence entre une simple incinération et une valorisation des ressources de haute valeur. Chez KINTEK, nous comprenons que le maintien d'un environnement strictement anoxique est essentiel au succès de vos recherches et de votre production.

Fort de notre R&D et de notre fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD. Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre aux exigences complexes de la purge à l'argon, garantissant ainsi que votre pyrolyse des déchets atteigne un rendement maximal en biochar et une pureté chimique.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour consulter nos spécialistes sur une solution personnalisée pour vos besoins uniques en matière de traitement thermique.

Guide Visuel

Références

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quel est le rôle d'un four ventilé dans le prétraitement de séchage des résidus d'uranium ? Assurer la sécurité et la fluidité

- Comment l'analyse thermogravimétrique (ATG/ATG dérivée) fournit-elle des orientations industrielles ? Optimisation du traitement des poussières de haut fourneau

- Quel rôle les fours de laboratoire de haute précision jouent-ils dans l'évaluation du potentiel énergétique des D3E ? Amélioration de la précision de la biomasse

- Quels sont les avantages techniques de l'utilisation d'un four à résistance à six zones dans le VGF-VB ? Optimisez la croissance de précision

- Quelle est l'importance de l'utilisation d'un processus de gravure à l'hydrogène dans une chambre de réaction ? Maîtriser la préparation de surface du SiC

- Comment maintenez-vous la pression du vide ? Maîtriser l'équilibre entre la charge de gaz et la vitesse de pompage

- Pourquoi l'ensemble du système doit-il être maintenu à haute température pendant le processus de remplissage d'un caloduc à sodium ?

- Pourquoi est-il nécessaire de connecter un pyrolyseur en ligne à un GC-MS ? Obtenir une analyse RDF de haute fidélité