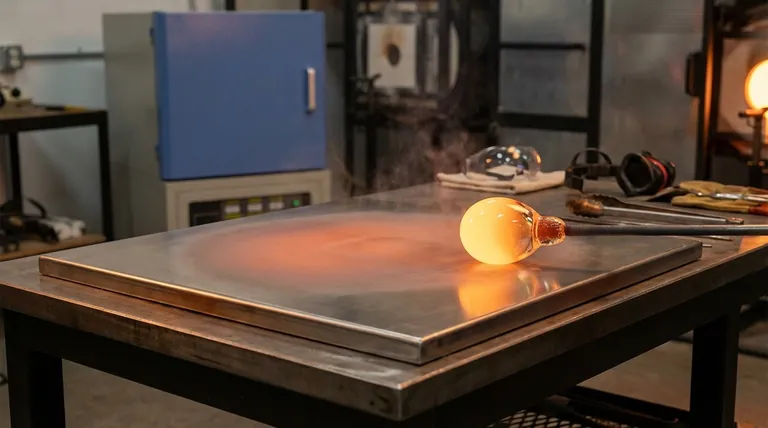

L'objectif principal d'une plaque d'acier inoxydable préchauffée est d'éviter la rupture catastrophique du verre en fusion grâce à la gestion des contraintes thermiques. En utilisant une plaque chauffée à environ 480°C, les techniciens peuvent faciliter la mise en forme initiale du matériau tout en régulant strictement sa vitesse de refroidissement. Cette surface de contact à température contrôlée est essentielle pour maintenir l'intégrité structurelle du bloc de verre avant qu'il n'entre dans la phase finale de recuisson.

Le préchauffage de la surface de contact minimise le gradient thermique entre le verre en fusion et l'outil, empêchant le matériau de se briser en raison d'un choc thermique localisé. Ce processus garantit que le verre reste intact et structurellement solide pour le traitement ultérieur.

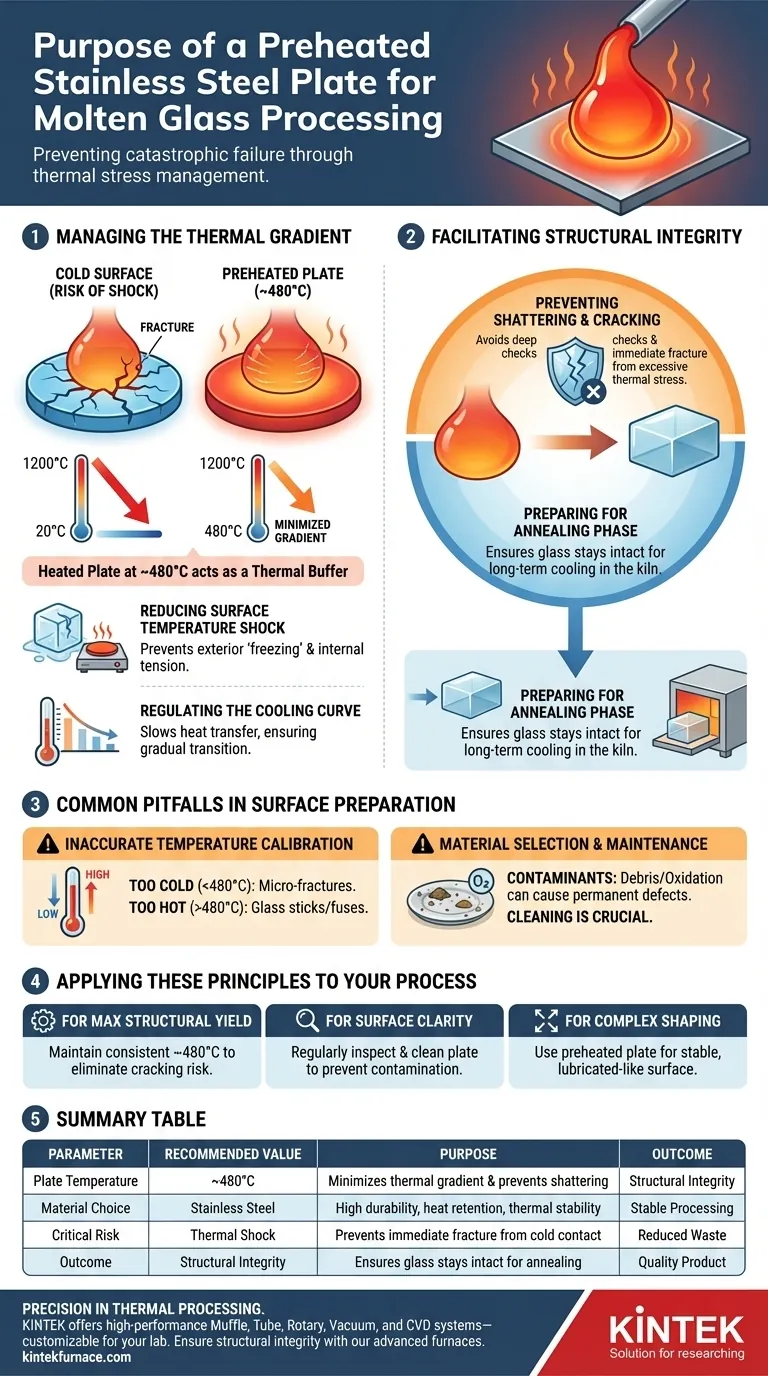

Gestion du Gradient Thermique

Réduction du choc thermique de surface

Lorsque le verre en fusion entre en contact avec une surface froide, la couche extérieure "gèle" et se contracte beaucoup plus rapidement que le noyau en fusion. Cette différence de température massive, connue sous le nom de gradient thermique, crée une tension interne qui peut entraîner une fracture immédiate.

Régulation de la courbe de refroidissement

Une plaque préchauffée à 480°C agit comme un tampon thermique, ralentissant le transfert de chaleur loin du verre. En contrôlant cette phase de refroidissement initiale, le verre passe plus progressivement d'un état liquide à un état solide, réduisant ainsi le risque de contrainte interne.

Faciliter l'intégrité structurelle

Prévention de la rupture et des fissures

Le risque le plus critique dans le traitement du verre est la contrainte thermique excessive. Sans surface préchauffée, le verre est susceptible de se briser ou de développer des "fissures" profondes (fissures de surface) qui compromettent l'ensemble du bloc.

Préparation pour la phase de recuisson

La mise en forme initiale sur une plaque chauffée garantit que le bloc de verre reste intact assez longtemps pour atteindre le four de recuisson. Une préparation adéquate à ce stade est le seul moyen de garantir que le matériau survive au processus de refroidissement à long terme requis pour un produit fini.

Pièges courants dans la préparation de surface

Étalonnage inexact de la température

Si la plaque est chauffée de manière significative en dessous de 480°C, le verre peut encore subir un choc suffisant pour provoquer des micro-fissures. Inversement, si la plaque est trop chaude, le verre peut coller ou fusionner à l'acier inoxydable, ruinant la finition de surface.

Sélection et entretien des matériaux

L'acier inoxydable est choisi pour sa durabilité et sa rétention de chaleur, mais les contaminants de surface peuvent affecter le verre. Tout débris ou oxydation sur la plaque peut être pressé dans le verre en fusion, créant des défauts visuels ou structurels permanents.

Application de ces principes à votre processus

Lors de l'utilisation de surfaces préchauffées dans le travail du verre, vos objectifs spécifiques dicteront la manière dont vous gérez l'environnement.

- Si votre objectif principal est de maximiser le rendement structurel : Assurez-vous que votre plaque est constamment maintenue à 480°C pour éliminer le risque de fissuration pendant la fenêtre de mise en forme critique.

- Si votre objectif principal est la clarté de surface : Inspectez et nettoyez régulièrement la plaque d'acier inoxydable pour éviter le transfert d'oxydes métalliques ou de débris dans le verre en fusion.

- Si votre objectif principal est la mise en forme complexe : Utilisez la plaque préchauffée pour fournir une surface stable, semblable à un lubrifiant, qui permet au verre d'être déplacé sans coller ni durcir prématurément.

En contrôlant précisément la température de la surface de contact, vous transformez une transition de matériau à haut risque en une étape de fabrication prévisible et stable.

Tableau récapitulatif :

| Paramètre | Valeur recommandée | Objectif dans le traitement du verre |

|---|---|---|

| Température de la plaque | ~480°C | Minimise le gradient thermique et prévient la rupture |

| Choix du matériau | Acier inoxydable | Haute durabilité, rétention de chaleur et stabilité thermique |

| Risque critique | Choc thermique | Prévient la fracture immédiate due au contact avec une surface froide |

| Résultat | Intégrité structurelle | Garantit que le verre reste intact pour la phase de recuisson finale |

La précision est primordiale dans la gestion des gradients thermiques en science du verre et des matériaux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous personnalisables pour répondre à vos exigences uniques de laboratoire. Assurez l'intégrité structurelle de vos matériaux grâce à nos fours haute température avancés. Contactez KINTEK dès aujourd'hui pour optimiser votre traitement thermique !

Guide Visuel

Références

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle d'une étuve sous vide de laboratoire dans la préparation de la pâte d'électrode LNMO ? Maîtriser l'élimination du solvant

- Pourquoi un four à haute température avec contrôle du débit de gaz est-il nécessaire pour les précurseurs de Li6MnO4 ? Obtenir une synthèse précise

- Quel rôle joue un four à haute température dans l'évaluation des superalliages ? Simuler les environnements extrêmes des turboréacteurs

- Pourquoi un autoclave en acier inoxydable à haute pression est-il requis pour le charbon actif ? Optimisez la synthèse de carbone haute performance

- Quel est le rôle d'un four de recuit de précision dans la préparation du verre phosphaté dopé au ZnO ou au CuO ?

- Quel est le rôle du four électrique à chambre dans la chloration ? Alimentation de la production d'éponge de zirconium

- Quelles sont les caractéristiques d'un réacteur discontinu pour la pyrolyse des plastiques ? Un guide pour le traitement polyvalent des déchets

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg