La nécessité principale d'un four de séchage par soufflage de laboratoire dans ce processus est de faciliter une déshydratation lente et contrôlée de la boue d'imprégnation à température constante. Cet équipement spécifique assure l'élimination de l'eau physiquement adsorbée sans soumettre le mélange à une évaporation rapide, ce qui est essentiel pour maintenir l'intégrité structurelle du catalyseur.

Point essentiel Le four de séchage par soufflage n'est pas simplement un appareil de chauffage ; c'est un outil de stabilisation. Sa fonction est de maintenir le précurseur de nickel (Ni) en place sur le support de nitrure de titane (TiN) en empêchant le mouvement physique des fluides qui se produit lors d'un séchage rapide, assurant ainsi une dispersion uniforme du métal actif.

La physique du séchage contrôlé

Régulation de la vitesse d'évaporation

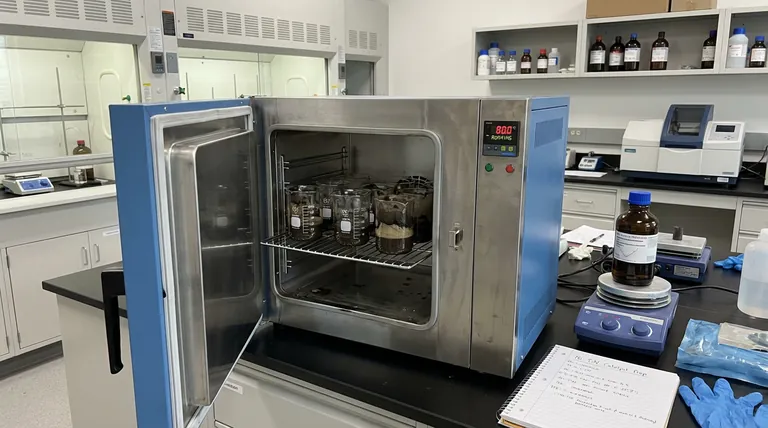

Le four de séchage par soufflage utilise une circulation d'air chaud pour maintenir une température uniforme, souvent réglée à environ 80 °C pour la préparation des Ni-TiN.

Contrairement aux méthodes de chauffage statique, l'aspect "soufflage" assure un flux d'air constant. Cela évite les points chauds et permet un taux d'évaporation graduel et prévisible sur l'ensemble du lot d'échantillons.

Élimination de l'eau physiquement adsorbée

L'objectif à ce stade est d'éliminer l'eau qui adhère physiquement à la surface du support.

En maintenant la température modérée et constante sur une période prolongée, le four assure que l'humidité est libérée systématiquement plutôt qu'explosivement.

Prévention de la migration des solutés

Le danger de la migration violente

Lorsqu'un solvant s'évapore trop rapidement, il crée un flux capillaire vers la surface du support poreux.

Si ce flux est "violent" ou rapide, il entraîne avec lui les précurseurs de nickel dissous. Ce phénomène entraîne l'accumulation des métaux actifs sur la couche externe du support plutôt que leur pénétration dans les pores.

Immobilisation du précurseur

Le processus de séchage lent fourni par le four immobilise efficacement les sels de métal actif.

En évaporant le solvant lentement, la viscosité de la solution augmente progressivement. Cela crée une résistance au mouvement des fluides, bloquant les ions précurseurs dans leurs emplacements prévus sur le support TiN.

Protection de la distribution des composants

Préservation de l'état initial

L'étape d'imprégnation établit une distribution initiale idéale du précurseur sur la surface du TiN.

Le four de séchage par soufflage protège cet "état de distribution initial". Il garantit que l'uniformité obtenue lors du mélange n'est pas compromise pendant la phase de séchage.

Assurer une dispersion élevée

Une utilisation correcte du four est directement corrélée à la dispersion finale du catalyseur après calcination.

En empêchant l'agglomération (formation de grumeaux) pendant le séchage, le four garantit que les composants actifs de Ni restent finement divisés et très actifs dans le produit final.

Comprendre les compromis

Le risque d'un chauffage rapide

Il est souvent tentant d'augmenter la température pour accélérer la synthèse.

Cependant, dépasser la température de séchage optimale (par exemple, monter bien au-dessus de 100 °C trop rapidement) provoque une vaporisation rapide. Cela entraîne des dommages structurels et une distribution inégale, rendant le catalyseur moins efficace.

Temps vs. Homogénéité

Le compromis est le temps. Un cycle de séchage par soufflage approprié est un processus long (souvent plusieurs heures).

Sacrifier ce temps pour gagner en rapidité introduit une migration non uniforme, où le métal actif se concentre dans des zones spécifiques, entraînant de mauvores performances catalytiques.

Faire le bon choix pour votre objectif

L'obtention d'un catalyseur Ni-TiN haute performance nécessite un équilibre entre efficacité et précision physique.

- Si votre objectif principal est la dispersion maximale : Privilégiez une température plus basse et constante (par exemple, 80 °C) avec une durée prolongée pour minimiser le flux capillaire.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que la fonction de soufflage est active pour éliminer les gradients d'humidité qui pourraient causer des contraintes inégales sur le support.

En fin de compte, le four de séchage par soufflage agit comme le garant qui transforme une boue bien mélangée en un catalyseur solide, chimiquement actif et uniforme.

Tableau récapitulatif :

| Caractéristique | Rôle dans la préparation du catalyseur Ni-TiN | Impact sur le produit final |

|---|---|---|

| Circulation d'air chaud | Assure une température uniforme (80 °C) et évite les points chauds | Évaporation prévisible et uniforme |

| Déshydratation contrôlée | Élimine lentement l'eau physiquement adsorbée | Maintient l'intégrité structurelle |

| Anti-migration | Limite le flux capillaire des précurseurs de nickel | Prévient l'accumulation de métal et l'enrichissement de la couche externe |

| Contrôle de la dispersion | Immobilise les sels de métal actif dans les pores | Activité catalytique élevée et absence d'agglomération |

Améliorez votre synthèse de catalyseurs avec KINTEK

Le chauffage de précision est l'épine dorsale du développement de catalyseurs haute performance. Chez KINTEK, nous comprenons que le maintien de l'intégrité structurelle et de la dispersion uniforme nécessite plus que de la chaleur : cela nécessite du contrôle. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de fours à moufle, à tube, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous personnalisables pour vos besoins de recherche uniques.

Ne laissez pas une évaporation rapide compromettre les performances de votre catalyseur Ni-TiN. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions thermiques de précision peuvent optimiser votre traitement des précurseurs et assurer une dispersion maximale du métal.

Références

- Yi Zhu, Xunyu Lu. Making light work: designing plasmonic structures for the selective photothermal methanation of carbon dioxide. DOI: 10.1039/d3ey00315a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

- 1200℃ Four à moufle pour laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment le dépôt de Li2CO3 par ALD contribue-t-il à la performance des couches minces NMC ? Restaurez la capacité de la batterie avec précision.

- Comment un système de filage à l'état fondu à rouleau unique facilite-t-il les alliages amorphes à base de Fe ? Atteindre un refroidissement rapide de précision

- Pourquoi le caoutchouc de silicone conducteur à haute teneur en phényle nécessite-t-il une vulcanisation secondaire ? Guide essentiel de stabilité

- Comment un système de dépôt sous vide poussé garantit-il la qualité des couches minces ? Pureté grâce à un pompage avancé

- Pourquoi les équipements industriels de séchage et de broyage sont-ils nécessaires au prétraitement ? Optimiser les réactions chimiques

- Comment l'algorithme QIO améliore-t-il la précision du contrôle de la température dans les fours électriques ? Atteindre l'optimisation globale

- Comment un bateau en céramique scellé impacte-t-il la teneur en soufre du SPAN ? Obtenez une rétention de 53,62 % pour les cathodes à haute énergie

- Pourquoi utilise-t-on une chambre de cure à température et humidité constantes standard pour le mortier de laitier de magnésium ? Faits clés sur le prétraitement