Le principal avantage du dépôt chimique en phase vapeur assisté par plasma (PECVD) par rapport au CVD traditionnel est la capacité de déposer des films de nitrure de silicium (SiN) de haute qualité à des températures nettement plus basses.

En introduisant du plasma dans la chambre de réaction, le PECVD énergise les gaz précurseurs — spécifiquement l'ammoniac (NH3) et le silane (SiH4) — pour initier des réactions chimiques qui nécessiteraient autrement une énergie thermique élevée. Cette capacité est essentielle pour les applications où la préservation de l'intégrité du substrat est primordiale.

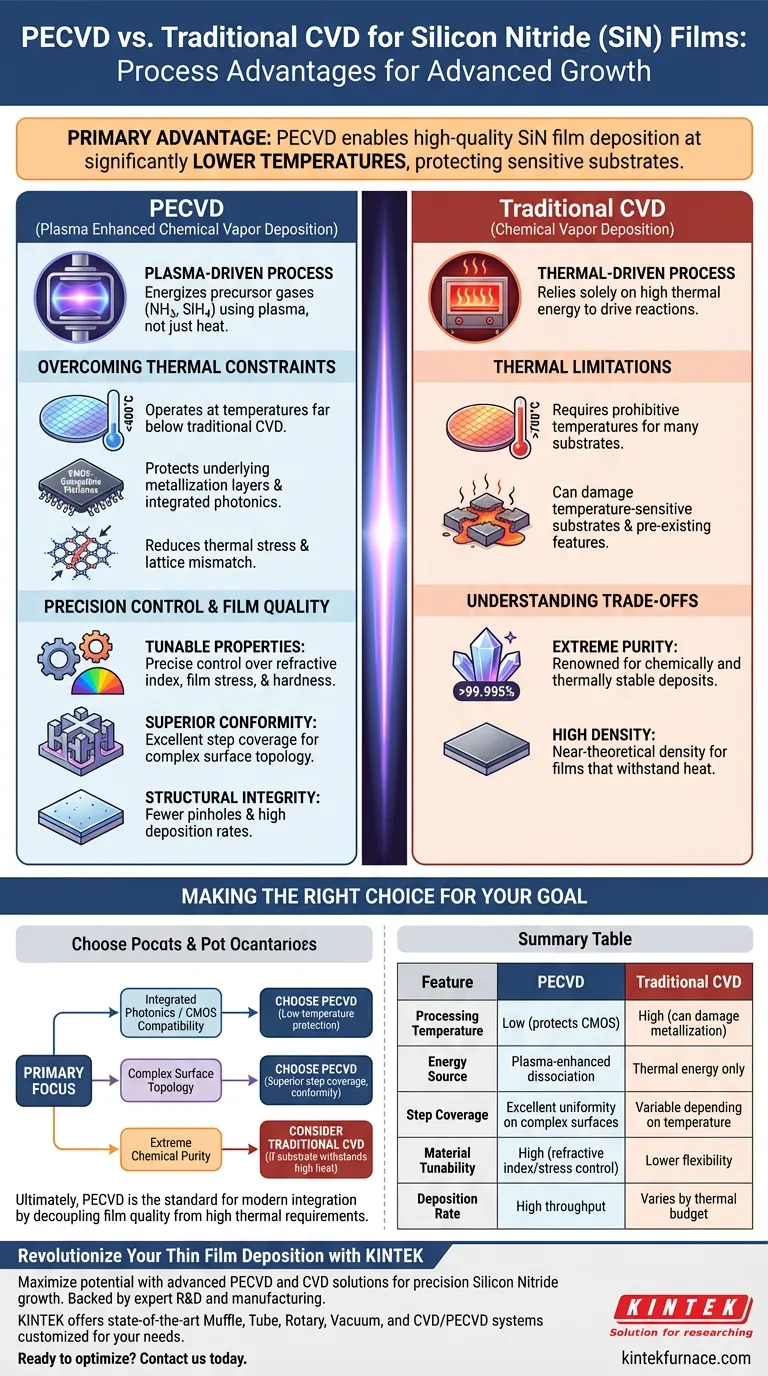

Point clé Le CVD traditionnel repose sur la chaleur pour piloter les réactions, ce qui limite souvent son utilisation avec des substrats sensibles à la température. Le PECVD contourne cela en utilisant le plasma pour piloter le dépôt, permettant l'intégration de films de nitrure de silicium de haute qualité sur des plateformes compatibles CMOS sans endommager les couches de métallisation sous-jacentes ou les structures de dispositifs délicates.

Surmonter les contraintes thermiques

Le mécanisme du plasma

Dans un processus CVD standard, l'énergie thermique est le seul moteur de la décomposition des précurseurs chimiques. Cela nécessite souvent des températures prohibitives pour de nombreuses applications avancées.

Le PECVD modifie cette dynamique en utilisant le plasma pour dissocier des gaz tels que le silane et l'ammoniac. Cela permet au dépôt de nitrure de silicium de se produire à des températures bien inférieures à celles requises par le CVD thermique.

Protéger les architectures sensibles

La température de fonctionnement plus basse est le facteur déterminant pour la photonique intégrée. Les températures élevées peuvent dégrader les caractéristiques préexistantes sur une plaquette.

Le PECVD permet la croissance de films de SiN sur des plateformes compatibles CMOS sans compromettre les couches de métallisation sous-jacentes. Il garantit que le budget thermique du processus de dépôt ne détruit pas les structures électroniques précises déjà fabriquées sur la puce.

Réduire le stress thermique

Au-delà de la prévention des dommages immédiats, des températures de traitement plus basses réduisent les risques structurels à long terme.

Le traitement à haute température entraîne souvent un stress thermique et une inadéquation de réseau entre le film et le substrat. En fonctionnant à des températures plus basses, le PECVD atténue ces effets indésirables, ce qui se traduit par une meilleure adhérence et une meilleure stabilité mécanique.

Contrôle de précision et qualité du film

Propriétés matérielles ajustables

Le PECVD offre un contrôle supérieur sur les caractéristiques physiques du film déposé.

Les ingénieurs peuvent réguler précisément les propriétés critiques telles que l’indice de réfraction, le stress du film et la dureté. Ce niveau de réglage est essentiel pour optimiser les performances optiques dans les dispositifs photoniques.

Conformité supérieure

Le dépôt de films sur des surfaces inégales ou complexes est un défi courant en microfabrication.

Le PECVD offre une excellente couverture de pas et une excellente conformité. Cela garantit que le film de nitrure de silicium recouvre uniformément les contours du substrat, ce qui est essentiel pour la fiabilité des structures 3D.

Intégrité structurelle et vitesse

Le processus produit des films de haute densité et avec beaucoup moins de trous d'épingle par rapport aux techniques standard.

De plus, le PECVD atteint généralement des débits de dépôt élevés. Cette combinaison de vitesse et de faible densité de défauts améliore à la fois le débit du processus de fabrication et la fiabilité finale du dispositif.

Comprendre les compromis

Bien que le PECVD soit supérieur pour les applications sensibles à la température, il est important de reconnaître les forces du CVD traditionnel pour garantir un processus de sélection objectif.

Le CVD thermique traditionnel est réputé pour produire des dépôts d'une pureté extrême (souvent supérieure à 99,995 %). Il crée des revêtements chimiquement et thermiquement stables, souvent avec une densité proche de la théorique.

Si un substrat peut résister à une chaleur élevée, le CVD traditionnel peut offrir des gains marginaux en pureté absolue. Cependant, pour les circuits intégrés et la photonique modernes, le coût thermique du CVD traditionnel est généralement trop élevé pour être payé.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode de dépôt correcte, vous devez peser votre budget thermique par rapport à vos exigences de pureté.

- Si votre objectif principal est la photonique intégrée ou la compatibilité CMOS : Choisissez le PECVD pour garantir un traitement à basse température qui protège les couches de métallisation sous-jacentes et les structures de dispositifs sensibles.

- Si votre objectif principal est la topologie de surface complexe : Choisissez le PECVD pour sa couverture de pas supérieure, sa faible densité de trous d'épingle et sa capacité à recouvrir uniformément les surfaces inégales.

- Si votre objectif principal est la pureté chimique extrême : Envisagez le CVD traditionnel uniquement si le substrat peut supporter des températures de traitement nettement plus élevées sans dégradation.

En fin de compte, le PECVD est la norme pour l'intégration moderne car il découple la qualité du film des exigences thermiques élevées, permettant la croissance de matériaux avancés sur des plateformes délicates.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD traditionnel |

|---|---|---|

| Température de traitement | Basse (protège les couches CMOS) | Élevée (peut endommager la métallisation) |

| Source d'énergie | Dissociation assistée par plasma | Énergie thermique uniquement |

| Couverture de pas | Excellente uniformité sur surfaces complexes | Variable selon la température |

| Ajustabilité du matériau | Élevée (contrôle de l'indice de réfraction/stress) | Flexibilité moindre |

| Débit de dépôt | Débit élevé | Varie selon le budget thermique |

Révolutionnez votre dépôt de films minces avec KINTEK

Maximisez le potentiel de votre laboratoire avec des solutions PECVD et CVD avancées, conçues pour la croissance de nitrure de silicium de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de Muffle, Tube, Rotatif, Vide et CVD/PECVD de pointe — tous personnalisables pour répondre à vos besoins uniques en recherche et en industrie. Que vous développiez des plateformes compatibles CMOS ou de la photonique intégrée, nos fours de laboratoire haute température garantissent une intégrité de film supérieure et une stabilité de processus.

Prêt à optimiser votre flux de fabrication ? Contactez-nous dès aujourd'hui pour parler à un expert et trouver le système parfait pour votre application !

Guide Visuel

Références

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels types de films sont généralement déposés par PECVD ? Découvrez des films minces polyvalents pour vos applications

- Quel est le processus de dépôt par PECVD ? Un guide pour les films minces de haute qualité à basse température

- Quels sont les avantages de l'utilisation du PECVD par rapport au CVD thermique ? Des températures plus basses, un meilleur contrôle et des économies de coûts

- Quelle est la fonction de la source R.F. dans le PECVD pour la synthèse de couches minces de GaN ? Permettre un dépôt à basse température et à haute efficacité

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le gaz de réaction se transforme-t-il en un film solide en PECVD ? Maîtrisez le dépôt de couches minces piloté par plasma

- Qu'est-ce qui fait du PECVD une technologie pilier dans les processus de fabrication modernes ? Obtenir un dépôt de film de haute qualité à basse température

- Quel est l'effet de la pression de la chambre dans le PECVD ? Maîtrise de l'uniformité et de la qualité du film