À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technique très polyvalente principalement utilisée pour déposer des films minces diélectriques et semi-conducteurs critiques. Les matériaux les plus courants incluent l'oxyde de silicium (SiO₂), le nitrure de silicium (Si₃N₄), le silicium amorphe (a-Si) et le carbone de type diamant (DLC), qui sont des éléments fondamentaux dans la microélectronique et l'optique.

La véritable importance du PECVD ne réside pas seulement dans la variété des films qu'il peut créer, mais aussi dans sa capacité à les déposer à des températures plus basses. Cela permet la fabrication de couches de haute qualité, uniformes et adhérentes sur des substrats qui ne peuvent pas supporter la chaleur élevée des méthodes de dépôt traditionnelles.

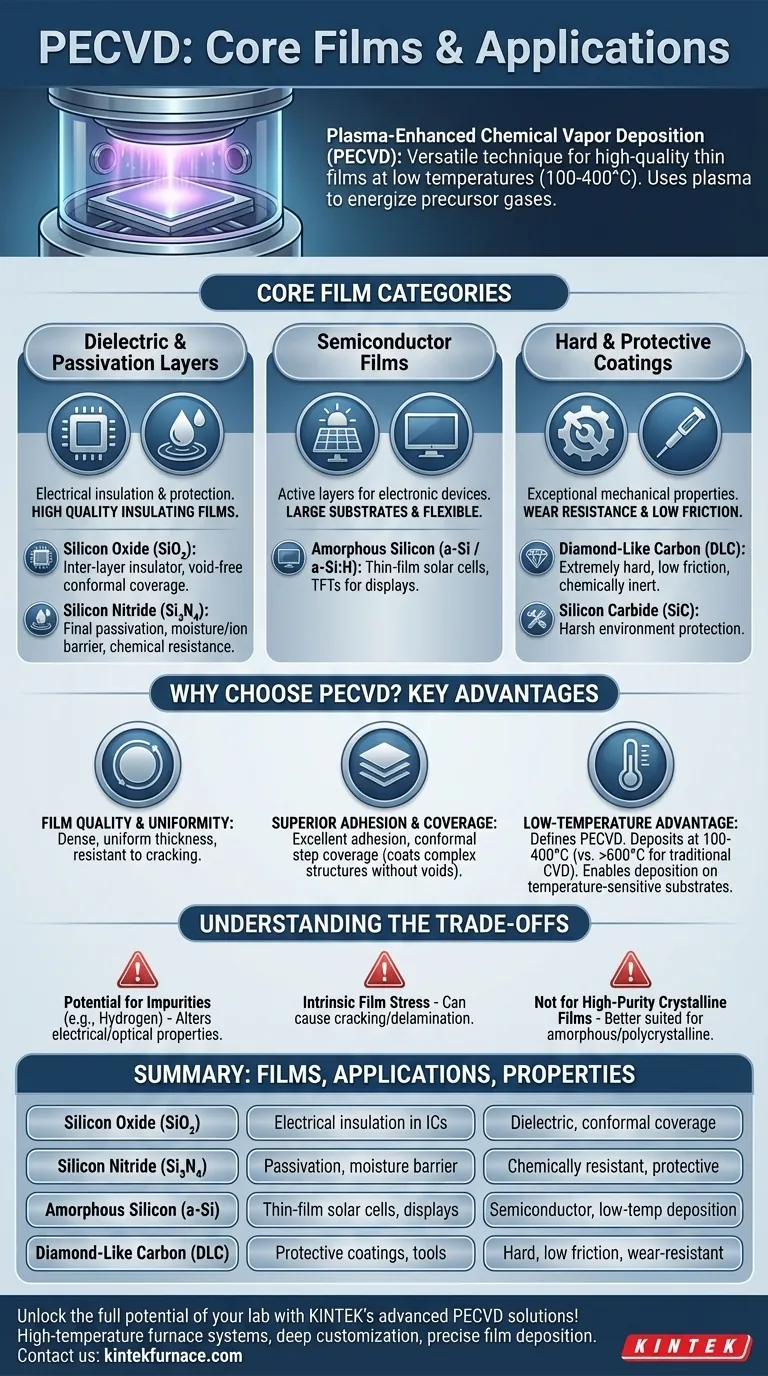

Les principales catégories de films du PECVD

Le PECVD n'est pas une solution universelle ; son utilisation est concentrée sur des catégories spécifiques de matériaux où ses avantages de processus uniques – l'utilisation d'un plasma pour énergiser les gaz précurseurs – offrent un avantage distinct.

Couches diélectriques et de passivation

L'application la plus courante du PECVD est le dépôt de films isolants de haute qualité. Ces couches sont essentielles pour isoler électriquement les composants et protéger les surfaces des dispositifs.

L'oxyde de silicium (SiO₂) est un diélectrique fondamental utilisé comme isolant entre les couches métalliques dans les circuits intégrés. Le PECVD permet un dépôt sans vide qui se conforme aux topographies de surface complexes.

Le nitrure de silicium (Si₃N₄) est apprécié pour son excellente résistance chimique et sa capacité à agir comme une barrière contre l'humidité et la diffusion d'ions. Il est fréquemment utilisé comme couche de passivation finale pour protéger les puces de l'environnement.

Films semi-conducteurs

Le PECVD est également instrumental dans la création des couches actives pour certains dispositifs électroniques, en particulier ceux construits sur de grands substrats ou des substrats flexibles.

Le silicium amorphe (a-Si), souvent hydrogéné (a-Si:H), est un matériau clé déposé par PECVD pour les cellules solaires à couches minces et les transistors utilisés dans les écrans de grande surface (comme les écrans LCD).

Revêtements durs et protecteurs

Le processus de plasma énergétique peut créer des films avec des propriétés mécaniques exceptionnelles, ce qui les rend adaptés aux applications de protection.

Le carbone de type diamant (DLC) est une classe de matériaux en carbone amorphe possédant certaines des propriétés précieuses du diamant. Ces films sont extrêmement durs, ont un faible coefficient de frottement et sont chimiquement inertes, ce qui en fait des revêtements idéaux pour les outils, les implants médicaux et les composants résistants à l'usure.

Le carbure de silicium (SiC) est un autre matériau dur et chimiquement résistant déposé par PECVD pour les revêtements protecteurs dans des environnements difficiles.

Pourquoi choisir le PECVD pour ces matériaux ?

La décision d'utiliser le PECVD plutôt que d'autres méthodes comme le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD) standard est motivée par la qualité unique et les avantages de processus qu'il offre.

Qualité et uniformité des films

Le PECVD est réputé pour produire des films denses, d'épaisseur uniforme et résistants à la fissuration. La réaction assistée par plasma crée un environnement de croissance stable et contrôlable.

Adhésion et couverture supérieures

Les films déposés par PECVD présentent une excellente adhérence au substrat sous-jacent. Le processus offre également une excellente couverture de marche conforme, ce qui signifie qu'il peut recouvrir uniformément des structures complexes en trois dimensions sans créer de vides ou de lacunes.

L'avantage de la basse température

C'est l'avantage déterminant du PECVD. Le CVD traditionnel nécessite des températures très élevées (souvent >600°C) pour décomposer les gaz précurseurs. Le PECVD utilise un plasma riche en énergie pour y parvenir, permettant le dépôt à des températures beaucoup plus basses (généralement 100-400°C).

Ce processus à basse température est essentiel pour déposer des films sur des substrats déjà partiellement traités ou faits de matériaux à bas point de fusion, tels que les polymères.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans limites. Comprendre ces compromis est essentiel pour utiliser la technique efficacement.

Potentiel d'impuretés

L'environnement du plasma signifie que des fragments des gaz précurseurs, en particulier l'hydrogène, peuvent être incorporés dans le film en croissance. Bien que parfois intentionnelles (comme dans l'a-Si:H), ces impuretés peuvent altérer les propriétés électriques ou optiques du film de manière involontaire.

Contrainte intrinsèque du film

Les films PECVD possèdent souvent une contrainte mécanique intrinsèque (soit en traction, soit en compression). Si elle n'est pas correctement gérée, une contrainte élevée peut provoquer la fissuration du film ou son délaminage du substrat, entraînant une défaillance du dispositif.

Pas idéal pour les films cristallins de haute pureté

Bien qu'excellent pour les films amorphes ou polycristallins, le PECVD n'est généralement pas la méthode préférée pour déposer des films monocristallins de haute pureté. Des techniques comme l'épitaxie par jet moléculaire (MBE) ou des processus CVD spécialisés sont mieux adaptées à cet objectif.

Faire le bon choix pour votre objectif

Votre choix de film est entièrement dicté par le problème que vous devez résoudre. Le PECVD offre une boîte à outils de matériaux adaptés à des défis d'ingénierie spécifiques.

- Si votre objectif principal est l'isolation électrique ou la passivation de dispositifs : Vos matériaux de prédilection seront l'oxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

- Si votre objectif principal est les cellules solaires à couches minces ou les fonds de panier d'affichage : Vous utiliserez principalement le silicium amorphe (a-Si:H).

- Si votre objectif principal est de créer des surfaces dures, résistantes à l'usure ou à faible frottement : Le carbone de type diamant (DLC) est le choix le plus efficace.

- Si votre objectif principal est une barrière protectrice dans des environnements chimiques ou thermiques difficiles : Le nitrure de silicium (Si₃N₄) ou le carbure de silicium (SiC) sont de solides candidats.

En fin de compte, la capacité du PECVD à créer des films fonctionnels de haute qualité à basse température en fait un processus indispensable dans la fabrication moderne.

Tableau récapitulatif :

| Type de film | Applications clés | Propriétés clés |

|---|---|---|

| Oxyde de silicium (SiO₂) | Isolation électrique dans les CI | Diélectrique, couverture conforme |

| Nitrure de silicium (Si₃N₄) | Passivation, barrière anti-humidité | Chimiquement résistant, protecteur |

| Silicium amorphe (a-Si) | Cellules solaires à couches minces, écrans | Semi-conducteur, dépôt à basse température |

| Carbone de type diamant (DLC) | Revêtements protecteurs, outils | Dur, faible frottement, résistant à l'usure |

| Carbure de silicium (SiC) | Protection en environnement difficile | Dur, chimiquement inerte |

Libérez le plein potentiel de votre laboratoire avec les solutions PECVD avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme les systèmes CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Nos capacités de personnalisation poussées garantissent un dépôt de film précis pour les applications en microélectronique, optique et revêtements protecteurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie PECVD peut améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température