Fondamentalement, le principal avantage du PECVD par rapport au dépôt chimique en phase vapeur (CVD) thermique est sa capacité à déposer des films de haute qualité à des températures significativement plus basses. En utilisant un plasma riche en énergie plutôt qu'une chaleur élevée pour déclencher les réactions chimiques, le PECVD ouvre la voie au traitement des matériaux sensibles à la température et offre un degré de contrôle plus élevé sur les propriétés finales du film déposé.

Le choix d'une méthode de dépôt dépend souvent de l'équilibre entre la qualité du film et les limitations du substrat. Le PECVD surmonte la barrière de haute température du CVD thermique, permettant un dépôt de film plus rapide, plus polyvalent et souvent plus rentable sur une plus large gamme de matériaux.

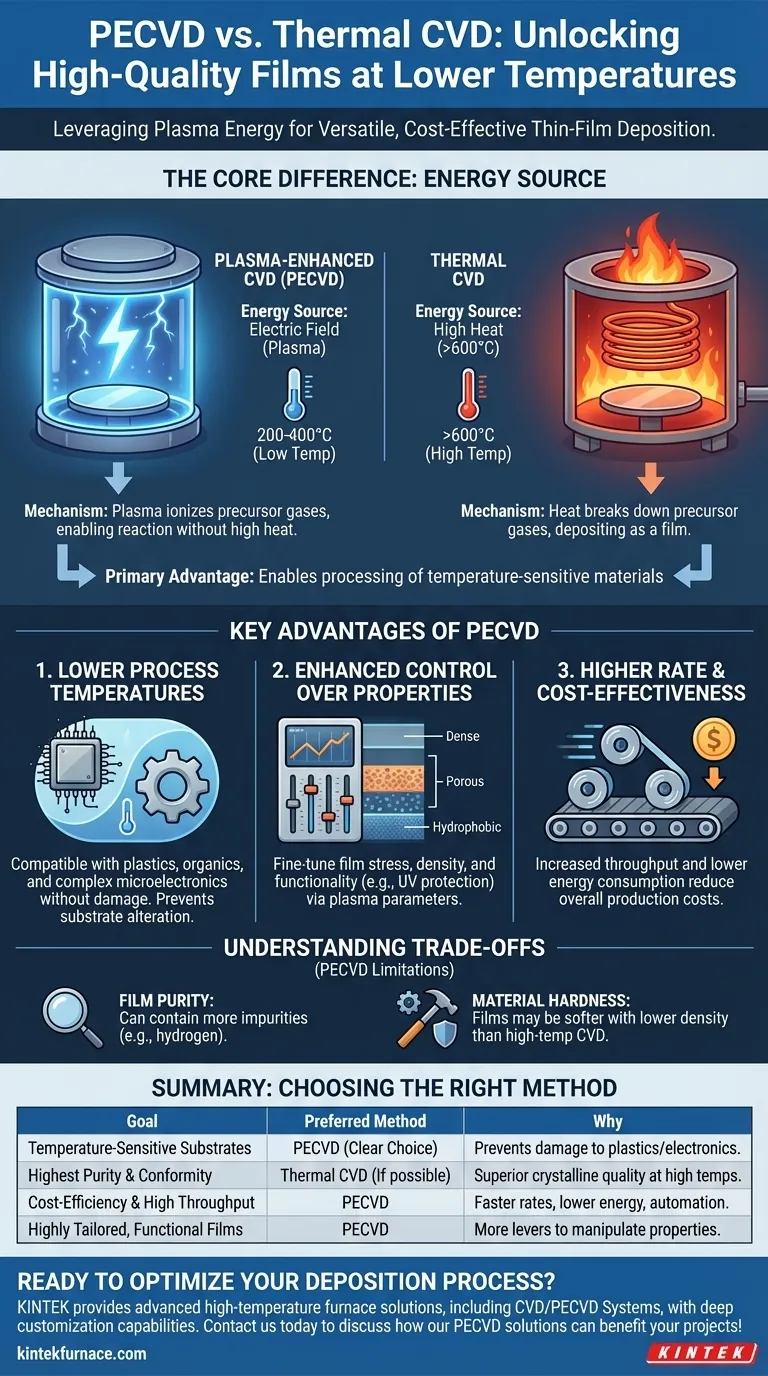

La différence fondamentale : plasma contre énergie thermique

Pour comprendre les avantages, nous devons d'abord examiner le mécanisme fondamental de chaque processus. Le choix entre eux est un choix entre deux sources d'énergie différentes.

Comment fonctionne le CVD thermique

Le CVD thermique traditionnel repose exclusivement sur une chaleur élevée (souvent >600°C) pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs. Ces molécules décomposées réagissent ensuite et se déposent sous forme de film mince solide sur le substrat chauffé.

Cette exigence de haute température est la principale limitation du processus, car elle peut endommager ou altérer les propriétés du substrat ou des couches de dispositifs sous-jacentes.

Comment fonctionne le PECVD

Le CVD assisté par plasma (PECVD) utilise un champ électrique pour ioniser les gaz précurseurs, créant un état de la matière connu sous le nom de plasma. Ce plasma est un environnement très énergétique qui décompose efficacement les molécules de gaz.

Étant donné que l'énergie de la réaction provient du plasma plutôt que de l'agitation thermique, le substrat peut être maintenu à une température beaucoup plus basse (typiquement 200-400°C).

Principaux avantages du processus PECVD

Le passage de l'énergie thermique à l'énergie plasma crée plusieurs avantages opérationnels distincts qui font du PECVD une méthode préférée pour de nombreuses applications modernes.

Températures de processus plus basses

C'est l'avantage le plus significatif. La capacité à déposer des films à des températures plus basses rend le PECVD compatible avec des substrats qui seraient détruits par le CVD thermique.

Cela inclut les plastiques, les matériaux organiques et les dispositifs microélectroniques complexes où une chaleur élevée endommagerait les composants fabriqués précédemment ou altérerait leurs caractéristiques électriques précises.

Contrôle amélioré des propriétés du film

Le processus plasma fournit des variables supplémentaires qui peuvent être contrôlées pour affiner le film final. En ajustant des facteurs tels que la puissance du plasma, la fréquence et la composition du gaz, les techniciens peuvent manipuler les propriétés du film.

Cela permet un degré élevé de personnalisation, permettant la création de films à faible contrainte, de densités spécifiques ou de caractéristiques fonctionnelles telles que l'hydrophobicité et la protection UV.

Taux de dépôt amélioré et rentabilité

Même à des températures plus basses, le PECVD atteint souvent des taux de dépôt plus élevés que le CVD thermique. Cela augmente le débit de fabrication.

Combiné à une consommation d'énergie réduite grâce à un chauffage diminué et à un potentiel élevé d'automatisation, le PECVD peut réduire considérablement les coûts de production globaux, le rendant économiquement attractif pour la production à grande échelle.

Comprendre les compromis et les limitations

Aucune technologie n'est une solution universelle. Une évaluation objective du PECVD exige de reconnaître ses limitations par rapport à d'autres méthodes de dépôt.

Qualité et pureté du film

Bien qu'excellents pour de nombreuses applications, les films issus du PECVD peuvent parfois contenir plus d'impuretés, telles que l'hydrogène, par rapport aux films cristallins de haute pureté produits par des processus CVD thermiques à haute température comme le LPCVD.

Dureté et durabilité du matériau

Les films PECVD peuvent être plus doux et avoir une densité plus faible que leurs homologues à haute température. Cela peut entraîner une résistance à l'usure limitée, les rendant inadaptés aux applications nécessitant une durabilité mécanique extrême.

Considérations relatives au processus et aux matériaux

La création de plasma introduit de la complexité. De plus, certains gaz précurseurs utilisés en PECVD, en particulier les composés halogénés, peuvent poser des problèmes de santé et environnementaux qui nécessitent une gestion attentive.

Faire le bon choix pour votre application

Votre choix entre PECVD et CVD thermique dépend entièrement des contraintes spécifiques de votre projet et des résultats souhaités.

- Si votre objectif principal est de traiter des substrats sensibles à la température : le PECVD est le choix évident, car son fonctionnement à basse température empêche d'endommager des matériaux comme les plastiques ou les microélectroniques déjà fabriqués.

- Si votre objectif principal est d'obtenir la plus haute pureté et conformité de film possible : le CVD thermique pourrait être préféré pour des applications spécifiques où son processus à haute température produit une qualité cristalline supérieure, à condition que le substrat puisse tolérer la chaleur.

- Si votre objectif principal est la rentabilité et le rendement élevé : le PECVD présente souvent l'avantage en raison de ses taux de dépôt plus rapides, de sa consommation d'énergie plus faible et de son niveau élevé d'automatisation.

- Si votre objectif principal est de créer des films hautement personnalisés ou fonctionnels : le PECVD offre plus de leviers pour manipuler les propriétés du film comme le stress, la densité et les caractéristiques de surface que les processus thermiques.

En comprenant ces différences fondamentales, vous pouvez sélectionner en toute confiance la technologie de dépôt qui correspond à vos exigences techniques et à vos objectifs stratégiques.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Températures de processus plus basses | Permet le dépôt sur des matériaux sensibles à la température comme les plastiques et la microélectronique sans les endommager. |

| Contrôle amélioré des propriétés du film | Permet d'affiner le stress, la densité et les caractéristiques fonctionnelles via les paramètres du plasma. |

| Taux de dépôt amélioré et rentabilité | Un débit plus élevé et une consommation d'énergie plus faible réduisent les coûts de production pour les applications à grande échelle. |

Prêt à optimiser votre processus de dépôt de films minces ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation répond précisément à vos exigences expérimentales uniques pour une qualité de film et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions PECVD peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore