En dépôt chimique en phase vapeur assisté par plasma (PECVD), un gaz de réaction se transforme en un film solide grâce à un processus en plusieurs étapes alimenté par l'énergie du plasma. Au lieu de s'appuyer uniquement sur une chaleur élevée, un champ électrique énergise le gaz pour le faire passer à l'état de plasma, brisant les molécules de gaz stables en fragments hautement réactifs. Ces fragments se déplacent ensuite vers la surface du substrat, où ils réagissent chimiquement et se lient pour former un film mince et solide.

Le principe fondamental du PECVD est d'utiliser l'énergie d'un plasma — un gaz ionisé — pour initier des réactions chimiques à une température beaucoup plus basse que celle requise par les méthodes conventionnelles. Cela permet le dépôt de films de haute qualité sur des substrats qui ne peuvent pas supporter une chaleur élevée.

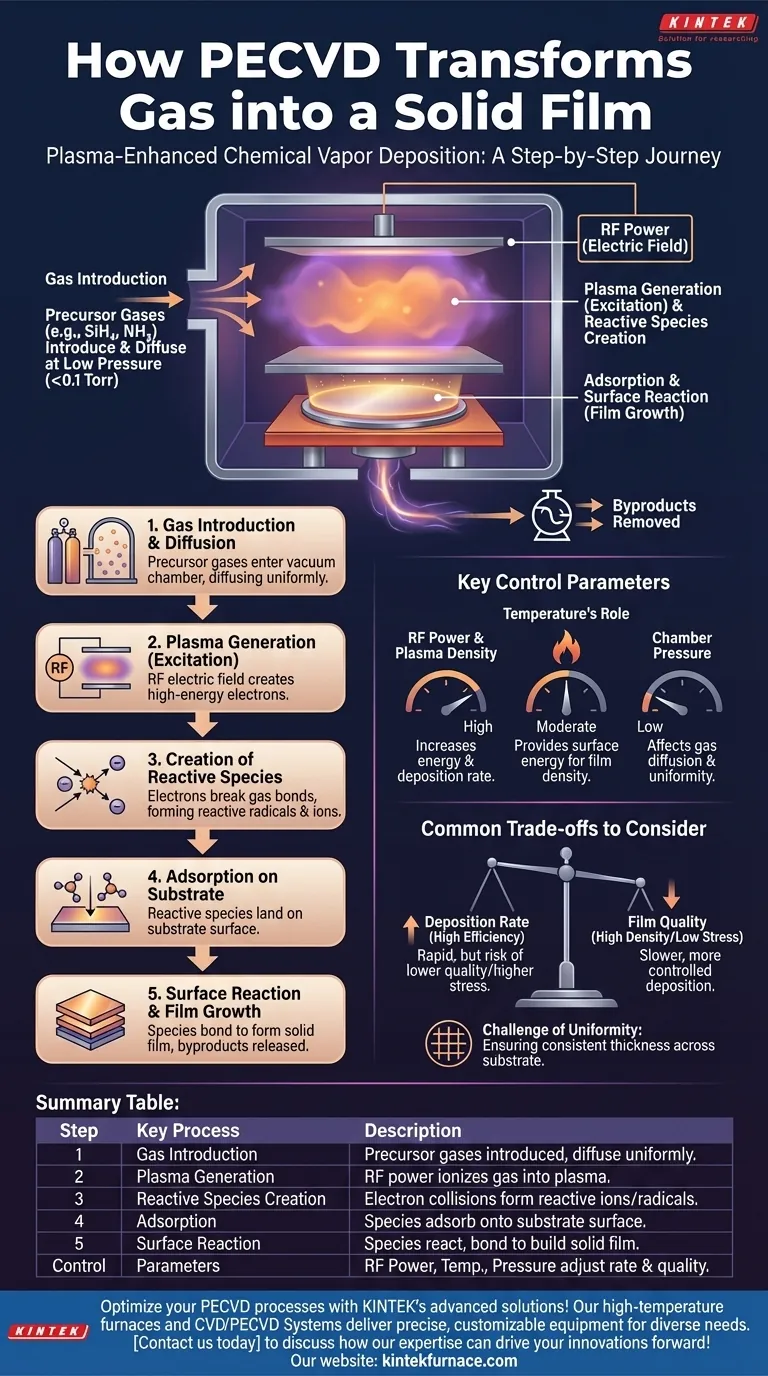

Le voyage du gaz au solide : une décomposition étape par étape

La transformation d'un gaz fluide en un film solide précisément conçu n'est pas un événement unique, mais une séquence d'étapes physiques et chimiques soigneusement contrôlées.

Étape 1 : Introduction et diffusion du gaz

Le processus commence par l'introduction de gaz précurseurs spécifiques, tels que le silane (SiH₄) et l'ammoniac (NH₃), dans une chambre à vide. Ces gaz sont les matériaux sources du film final.

La chambre est maintenue à une très basse pression (généralement inférieure à 0,1 Torr) pour permettre aux molécules de gaz de diffuser librement et uniformément vers le substrat, qui est souvent une tranche de silicium.

Étape 2 : Génération de plasma (l'« excitation »)

Un champ électrique, généralement généré par une alimentation radiofréquence (RF), est appliqué à travers les électrodes à l'intérieur de la chambre.

Ce champ électrique intense accélère les électrons libres dans la chambre, leur conférant une énergie cinétique élevée.

Étape 3 : Création d'espèces réactives

Ces électrons de haute énergie entrent en collision avec les molécules de gaz précurseurs neutres et stables. L'impact est suffisamment énergique pour rompre les liaisons chimiques des molécules de gaz.

Cette décomposition crée un mélange d'électrons, d'ions et d'espèces hautement réactives (également appelées radicaux ou groupes réactifs). Ce mélange de gaz énergisé et ionisé est le plasma.

Étape 4 : Adsorption sur le substrat

Les espèces réactives nouvellement créées sont chimiquement instables et cherchent facilement à former de nouvelles liaisons plus stables.

Elles diffusent à travers le plasma et se déposent sur la surface du substrat à température contrôlée, un processus appelé adsorption.

Étape 5 : Réaction de surface et croissance du film

Une fois sur la surface, les espèces adsorbées migrent, interagissent et subissent des réactions chimiques les unes avec les autres. Au cours de cette étape, elles se lient au substrat et les unes aux autres, construisant la couche de film solide couche par couche.

Les sous-produits volatils de ces réactions de surface sont libérés et pompés hors de la chambre, ne laissant que le film solide désiré.

Comprendre les principaux paramètres de contrôle

Les propriétés finales du film — telles que son épaisseur, sa densité, sa contrainte et son indice de réfraction — ne sont pas accidentelles. Elles sont le résultat direct d'un contrôle précis des conditions du processus.

Les leviers de contrôle

Les ingénieurs utilisent plusieurs paramètres clés comme leviers pour ajuster les caractéristiques du film. Ceux-ci incluent la puissance RF, la pression de la chambre, les débits de gaz, la composition du mélange gazeux et la température du substrat.

Puissance RF et densité de plasma

L'augmentation de la puissance RF augmente la densité et l'énergie du plasma. Cela accélère généralement la décomposition des gaz précurseurs et augmente le taux de dépôt. Cependant, une puissance excessive peut également entraîner des dommages au film ou des contraintes internes élevées.

Le rôle de la température

Bien que le PECVD soit un processus "à basse température", la température du substrat reste un paramètre critique. Elle fournit l'énergie de surface nécessaire aux espèces adsorbées pour migrer et réagir correctement, influençant directement la densité et la structure chimique du film final.

Compromis courants à considérer

L'obtention du film parfait nécessite d'équilibrer des facteurs concurrents. Comprendre ces compromis est crucial pour l'optimisation du processus.

Taux de dépôt vs. qualité du film

Un taux de dépôt plus élevé est souvent souhaitable pour l'efficacité de la fabrication, mais cela peut avoir un coût. Les films déposés rapidement peuvent avoir une densité plus faible, une teneur en impuretés plus élevée ou des niveaux de contrainte défavorables.

L'obtention de films de haute qualité nécessite souvent un dépôt plus lent et plus contrôlé, permettant aux atomes de s'établir suffisamment de temps dans un état optimal de basse énergie.

Le défi de l'uniformité

Assurer que le film a la même épaisseur et les mêmes propriétés sur l'ensemble du substrat est un défi d'ingénierie important. Une densité de plasma non uniforme ou des gradients de température sur le substrat peuvent entraîner des variations dans le film final.

Optimiser le PECVD pour votre objectif

Les paramètres de processus idéaux dépendent entièrement de votre résultat souhaité.

- Si votre objectif principal est une vitesse de dépôt élevée : Vous devrez probablement augmenter la puissance RF et le débit de gaz précurseur, mais restez attentif aux impacts négatifs potentiels sur la contrainte et la qualité du film.

- Si votre objectif principal est une qualité de film supérieure (par exemple, faible contrainte, haute densité) : Votre stratégie impliquera d'optimiser soigneusement une température de substrat modérée, de gérer l'énergie du plasma et d'accepter potentiellement un taux de dépôt plus lent.

- Si votre objectif principal est la répétabilité du processus : Vous devez mettre en œuvre un contrôle rigoureux sur tous les paramètres d'entrée — débit de gaz, pression, température et puissance RF — pour garantir des résultats cohérents d'une exécution à l'autre.

En fin de compte, le PECVD permet aux ingénieurs de créer des matériaux critiques en utilisant le plasma pour maîtriser les réactions chimiques à l'échelle atomique.

Tableau récapitulatif :

| Étape | Processus clé | Description |

|---|---|---|

| 1 | Introduction du gaz | Des gaz précurseurs comme le SiH₄ et le NH₃ sont introduits dans une chambre à vide pour une diffusion uniforme. |

| 2 | Génération de plasma | La puissance RF crée un champ électrique, ionisant le gaz en plasma avec des électrons de haute énergie. |

| 3 | Création d'espèces réactives | Les collisions d'électrons rompent les liaisons gazeuses, formant des ions et des radicaux réactifs pour le dépôt. |

| 4 | Adsorption | Les espèces réactives s'adsorbent sur la surface du substrat, initiant la formation du film. |

| 5 | Réaction de surface | Les espèces réagissent et se lient à la surface, construisant le film solide couche par couche. |

| Paramètres de contrôle | Puissance RF, Température, Pression | Ajuster pour influencer le taux de dépôt, la qualité du film et l'uniformité pour des résultats optimaux. |

Optimisez vos processus PECVD avec les solutions avancées de KINTEK ! Nos fours haute température, y compris les systèmes CVD/PECVD, sont conçus avec une R&D exceptionnelle et une fabrication interne pour fournir un équipement précis et personnalisable pour divers besoins de laboratoire. Que vous visiez des taux de dépôt élevés, une qualité de film supérieure ou des résultats reproductibles, nous fournissons un support sur mesure pour améliorer vos applications de films minces. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut faire avancer vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces