À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus qui utilise un gaz excité, ou plasma, pour déposer des films minces de haute qualité sur une surface. Contrairement aux méthodes purement thermiques qui nécessitent une chaleur extrême, le PECVD utilise l'énergie du plasma pour initier des réactions chimiques, permettant au dépôt de se produire à des températures nettement plus basses.

Le principe central du PECVD est de substituer la chaleur intense du dépôt traditionnel par l'énergie d'un plasma. Ce changement fondamental permet la création de films uniformes et à faible contrainte sur des substrats qui ne peuvent pas survivre aux environnements à haute température.

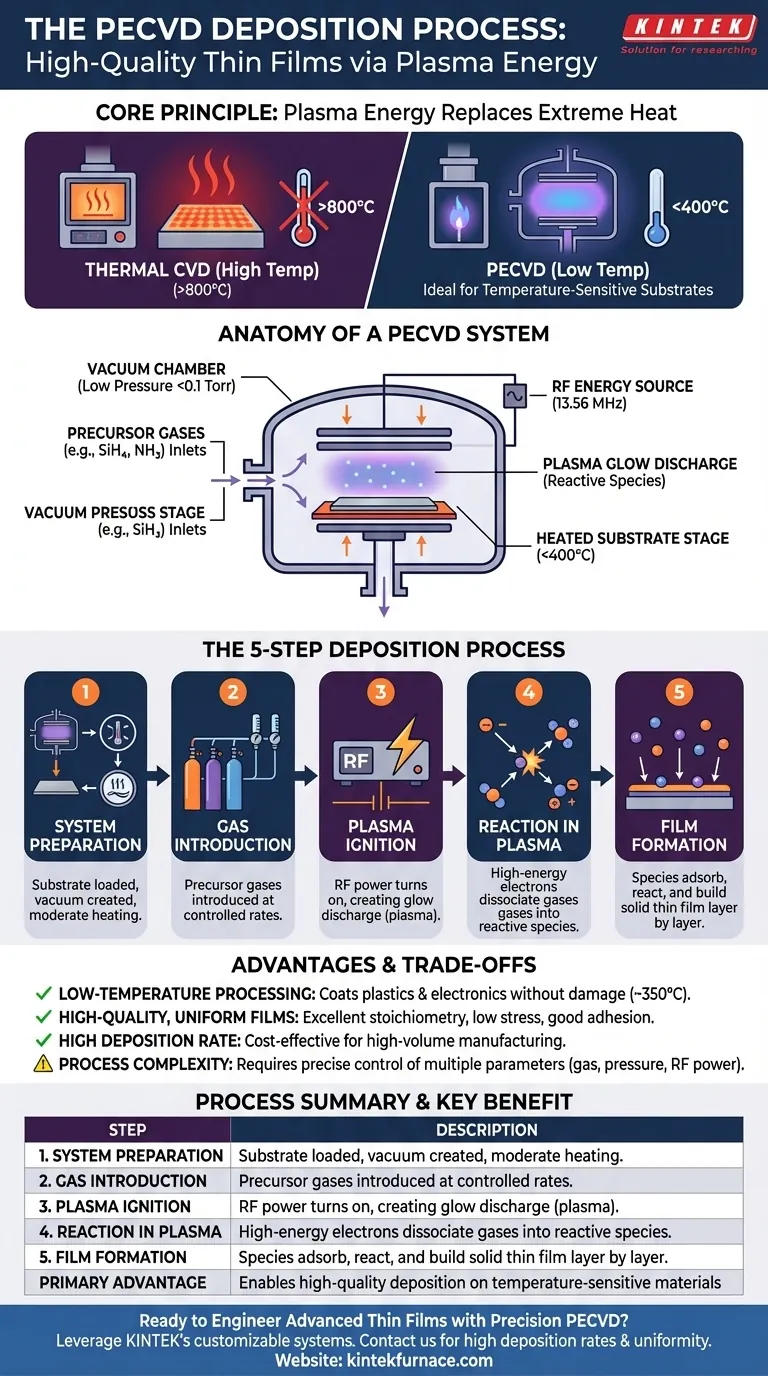

L'anatomie d'un système PECVD

Pour comprendre le processus, vous devez d'abord comprendre l'environnement dans lequel il se déroule. Un système PECVD est un environnement précisément contrôlé construit autour de quelques composants clés.

La chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. L'air est pompé pour atteindre une très basse pression (souvent inférieure à 0,1 Torr) afin d'éliminer les particules indésirables et de créer un environnement propre et contrôlable pour les réactions chimiques.

Les gaz précurseurs

Les gaz réactifs, connus sous le nom de précurseurs, sont les matières premières du film. Par exemple, le silane (SiH4) et l'ammoniac (NH3) peuvent être utilisés pour créer un film de nitrure de silicium. Ces gaz sont introduits dans la chambre par des entrées contrôlées.

La source d'énergie

Un champ électrique, généralement une source de radiofréquence (RF) fonctionnant à 13,56 MHz, est appliqué entre deux électrodes parallèles à l'intérieur de la chambre. Cette énergie n'est pas utilisée pour chauffer la chambre, mais pour allumer et maintenir le plasma.

La platine de substrat

Le matériau à revêtir, appelé substrat, repose sur une platine à l'intérieur de la chambre. Cette platine est souvent chauffée à une température modérée et contrôlée (par exemple, inférieure à 400 °C) pour favoriser les réactions de surface et améliorer la qualité du film.

Le processus de dépôt étape par étape

Le processus PECVD se déroule selon une séquence précise, transformant les molécules de gaz en un film solide.

Étape 1 : Préparation du système

Tout d'abord, le substrat est placé à l'intérieur de la chambre, qui est ensuite scellée et mise sous vide poussé. Le substrat est ensuite doucement chauffé à la température de processus cible.

Étape 2 : Introduction des gaz

Les gaz précurseurs sont introduits dans la chambre à un débit contrôlé. Ces gaz remplissent l'espace entre les électrodes, entourant le substrat.

Étape 3 : Allumage du plasma

La source d'alimentation RF est mise sous tension, appliquant une tension aux électrodes. Cette énergie électrique arrache des électrons à certaines molécules de gaz, créant une décharge luminescente — la preuve visible d'un plasma.

Étape 4 : Réaction dans le plasma

Dans le plasma, des électrons à haute énergie (souvent 100-300 eV) entrent en collision avec les molécules de gaz précurseur neutres. Ces collisions sont suffisamment énergétiques pour briser les molécules, un processus appelé dissociation, créant un mélange d'espèces réactives hautement chargées comme des ions, des radicaux et des atomes.

Étape 5 : Formation du film

Ces espèces chimiquement réactives se déplacent vers la surface du substrat. Une fois là, elles s'adsorbent (se lient) à la surface, réagissent entre elles et forment un film mince solide et stable. Ce processus se répète, construisant le film couche par couche, de quelques nanomètres à même des millimètres d'épaisseur.

Comprendre les avantages et les compromis

Le PECVD est largement adopté car son approche unique offre des avantages significatifs, mais il est essentiel de comprendre le contexte.

Avantage : Traitement à basse température

C'est le principal avantage du PECVD. En utilisant l'énergie du plasma au lieu de l'énergie thermique pour piloter les réactions, le dépôt peut se produire à des températures autour de 350 °C. Cela le rend idéal pour le revêtement de matériaux sensibles à la température comme les plastiques ou les dispositifs électroniques complets qui seraient endommagés par une chaleur élevée.

Avantage : Films uniformes et de haute qualité

Le PECVD peut produire des films très uniformes sur un grand substrat avec une excellente stœchiométrie (le rapport correct des éléments chimiques). Les films résultants présentent également généralement une faible contrainte interne, ce qui améliore leur stabilité mécanique et leur adhérence.

Avantage : Taux de dépôt élevé

Comparé à certaines autres techniques à basse température, le PECVD peut déposer du matériau relativement rapidement, ce qui en fait un choix rentable et efficace pour les environnements de fabrication.

Considération : Complexité du processus

La qualité du film final dépend d'un équilibre minutieux entre plusieurs paramètres : débits de gaz, pression de la chambre, température du substrat et puissance RF. L'ajustement de la densité et de l'énergie du plasma est essentiel pour contrôler la microstructure du film, nécessitant un niveau sophistiqué de contrôle du processus.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des contraintes de votre projet et des résultats souhaités.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix définitif par rapport au CVD conventionnel à haute température.

- Si votre objectif principal est l'efficacité de la fabrication : La combinaison de taux de dépôt élevés et d'une excellente qualité de film rend le PECVD extrêmement attractif pour la production en grand volume.

- Si votre objectif principal est d'affiner les propriétés du film : Le PECVD offre un ensemble puissant de leviers de contrôle (chimie des gaz, énergie du plasma) pour réguler précisément la densité, la contrainte et la composition du film.

En fin de compte, maîtriser le PECVD consiste à tirer parti de l'énergie du plasma pour concevoir des matériaux haute performance à partir de l'atome.

Tableau récapitulatif :

| Étape clé du processus PECVD | Description |

|---|---|

| 1. Préparation du système | Le substrat est placé dans une chambre à vide, qui est pompée et chauffée à une température modérée (par exemple, <400°C). |

| 2. Introduction des gaz | Les gaz précurseurs (par exemple, SiH4, NH3) sont introduits dans la chambre à des débits contrôlés. |

| 3. Allumage du plasma | Une source d'alimentation RF allume un plasma, créant une décharge luminescente d'espèces hautement énergétiques. |

| 4. Réaction dans le plasma | Des électrons à haute énergie dissocient les molécules de gaz, créant des ions et des radicaux réactifs. |

| 5. Formation du film | Les espèces réactives s'adsorbent sur la surface du substrat, réagissant pour former une couche de film mince solide et uniforme, couche par couche. |

| Avantage principal | Permet un dépôt de haute qualité sur des matériaux sensibles à la température comme les plastiques et l'électronique. |

Prêt à concevoir des films minces avancés avec un PECVD de précision ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, y compris nos systèmes PECVD sophistiqués. Notre solide capacité de personnalisation approfondie nous permet d'adapter précisément les systèmes pour répondre à vos exigences expérimentales uniques, que vous travailliez avec des composants électroniques délicats, des polymères ou d'autres substrats sensibles à la température.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont notre technologie PECVD peut améliorer votre processus de recherche ou de production grâce à des taux de dépôt élevés, une excellente uniformité des films et des résultats à faible contrainte.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz