Fondamentalement, la pression de la chambre dans un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) est le principal levier de contrôle de l'uniformité du film. En ajustant la pression, vous manipulez directement la physique de la phase gazeuse à l'intérieur de la chambre, ce qui détermine à son tour la distribution homogène des précurseurs de dépôt sur la surface du substrat. Trouver la pression optimale est essentiel pour obtenir une épaisseur de film constante du centre de la tranche à ses bords.

Le défi central est que la pression de la chambre n'agit pas de manière isolée. Elle crée une série de compromis entre l'uniformité du film, le taux de dépôt, la qualité du film et la couverture des marches. Maîtriser le PECVD exige de comprendre comment équilibrer ces facteurs concurrents en sélectionnant la bonne pression pour votre objectif spécifique.

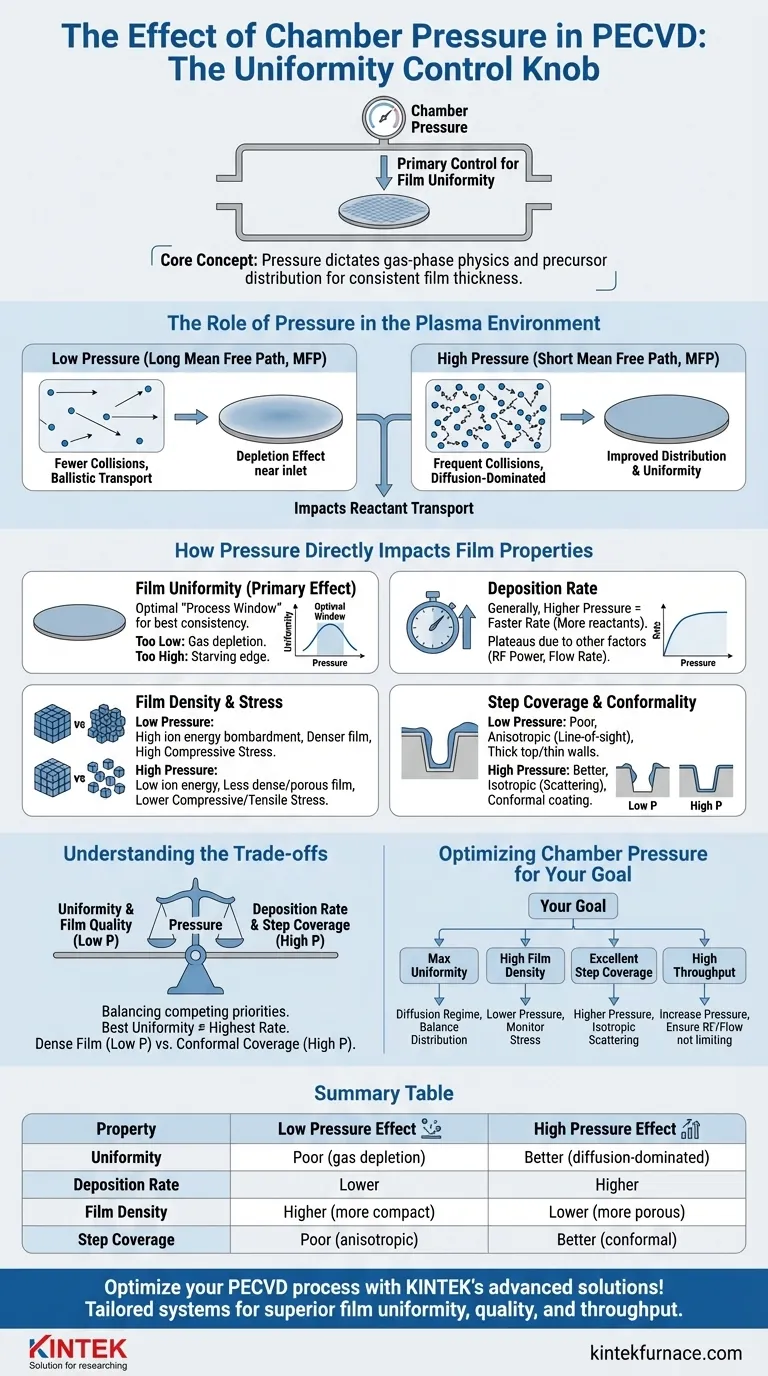

Le rôle de la pression dans l'environnement plasma

Pour comprendre comment la pression affecte le film final, vous devez d'abord comprendre comment elle modifie les conditions au sein du plasma lui-même. L'ensemble du processus repose sur le comportement des molécules et des ions gazeux.

Libre parcours moyen et collisions

Le libre parcours moyen (MFP) est la distance moyenne parcourue par une particule gazeuse avant d'entrer en collision avec une autre. C'est le concept le plus important régi par la pression.

À basse pression, la chambre contient moins de molécules de gaz. Il en résulte un long libre parcours moyen, ce qui signifie que les particules peuvent parcourir une plus grande distance sans collision.

À haute pression, la chambre est encombrée de molécules de gaz. Cela conduit à un court libre parcours moyen et à de fréquentes collisions entre les particules.

Transport et distribution des réactifs

La pression détermine comment les gaz réactifs (précurseurs) passent de l'entrée de gaz à la surface de la tranche.

À basses pressions, le transport est "balistique" ou dominé par la convection. Les molécules de gaz se déplacent en lignes relativement droites. Cela peut entraîner un effet d'épuisement, où la zone proche de l'entrée de gaz reçoit un revêtement plus épais que les zones plus éloignées.

À hautes pressions, le court libre parcours moyen signifie que le transport devient dominé par la diffusion. Les réactifs se dispersent dans toutes les directions, ce qui peut uniformiser leur distribution et améliorer l'uniformité sur l'ensemble de la tranche.

Comment la pression impacte directement les propriétés du film

Les changements dans l'environnement plasma ont des conséquences directes et prévisibles sur les caractéristiques du film déposé.

Uniformité du film (l'effet principal)

Comme indiqué, c'est la raison principale de l'optimisation de la pression. Il existe généralement une "fenêtre de processus" optimale pour la pression qui donne la meilleure uniformité.

Opérer à une pression trop basse peut provoquer une non-uniformité due à l'épuisement des gaz. Opérer à une pression trop élevée peut provoquer une non-uniformité due aux effets du temps de résidence ou à l'"affamement" du bord de la tranche en réactifs.

Taux de dépôt

Généralement, une pression plus élevée augmente le taux de dépôt. C'est parce qu'il y a simplement plus de molécules réactives disponibles dans la chambre pour participer aux réactions de formation du film.

Cependant, cet effet atteint un plateau. À un certain point, le taux sera limité par d'autres facteurs, tels que la puissance RF (l'énergie nécessaire pour décomposer les précurseurs) ou le débit des précurseurs.

Densité et contrainte du film

La pression influence fortement l'énergie des ions bombardant le substrat, ce qui affecte la densité du film.

À basse pression, le long libre parcours moyen permet aux ions d'accélérer et de frapper la surface avec une énergie élevée. Ce bombardement crée un film plus dense et plus compact, souvent avec une forte contrainte de compression.

À haute pression, les collisions fréquentes font perdre de l'énergie aux ions avant qu'ils n'atteignent la surface. Le dépôt à basse énergie qui en résulte produit un film moins dense, plus poreux, avec une contrainte de compression plus faible, voire une contrainte de traction.

Couverture des marches et conformité

La couverture des marches décrit la capacité d'un film à couvrir la topographie d'une tranche structurée, comme des tranchées ou des vias.

La basse pression et son flux ionique directionnel à haute énergie associé conduisent à une mauvaise couverture des marches. Le dépôt est très anisotrope, ou "en ligne de visée", ce qui entraîne un film épais sur les surfaces supérieures et un film très mince sur les parois latérales.

La haute pression favorise la diffusion en phase gazeuse, ce qui rend l'arrivée des précurseurs de film plus isotrope (venant de tous les angles). Cela améliore considérablement la couverture des marches et produit un revêtement plus conforme.

Comprendre les compromis

L'optimisation de la pression de la chambre vise rarement à maximiser un seul paramètre. C'est un exercice de gestion de priorités concurrentes.

Uniformité vs Taux

La pression qui offre la meilleure uniformité n'est souvent pas celle qui donne le taux de dépôt le plus élevé. Un ingénieur de process doit équilibrer le besoin de débit (taux) avec les spécifications de cohérence du film (uniformité).

Qualité du film vs Couverture des marches

Un film dense et dur (obtenu à basse pression) est souvent souhaitable pour ses propriétés protectrices. Cependant, ces mêmes conditions de basse pression donnent une mauvaise couverture des marches. Inversement, les conditions de haute pression nécessaires pour une excellente conformité peuvent produire un film de qualité inférieure, moins dense.

La fenêtre de processus complète

La pression ne peut pas être définie dans le vide. Ses effets sont profondément liés à la puissance RF, aux débits de gaz, à la température du substrat et à la géométrie de la chambre. Un changement de pression nécessite souvent un ajustement correspondant des autres paramètres pour maintenir le processus centré dans sa fenêtre optimale.

Optimiser la pression de la chambre pour votre objectif

Votre choix de pression doit être dicté par l'exigence première de votre film déposé.

- Si votre objectif principal est l'uniformité maximale sur la tranche : Opérez dans le régime de pression limitée par la diffusion, en équilibrant soigneusement la distribution des réactifs sans affamer le bord de la tranche.

- Si votre objectif principal est une densité de film élevée et un faible taux de gravure : Utilisez une pression plus basse pour augmenter l'énergie des ions et le bombardement, mais surveillez la contrainte du film pour éviter les fissures ou le délaminage.

- Si votre objectif principal est une excellente couverture des marches sur des structures 3D : Utilisez une pression plus élevée pour augmenter la diffusion en phase gazeuse pour un revêtement plus conforme.

- Si votre objectif principal est un débit élevé (taux de dépôt) : Augmentez la pression pour fournir plus de réactifs, mais assurez-vous de ne pas être limité par la puissance RF ou le débit des précurseurs.

En fin de compte, la pression de la chambre est l'un des leviers les plus puissants pour contrôler les propriétés finales de votre film, nécessitant un équilibre délibéré pour atteindre votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Propriété | Effet basse pression | Effet haute pression |

|---|---|---|

| Uniformité | Faible (épuisement gazeux) | Meilleure (dominée par la diffusion) |

| Taux de dépôt | Plus faible | Plus élevé |

| Densité du film | Plus élevée (plus compact) | Plus faible (plus poreux) |

| Couverture des marches | Faible (anisotrope) | Meilleure (conforme) |

Optimisez votre processus PECVD avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins uniques. Notre capacité de personnalisation approfondie assure un contrôle précis de la pression de la chambre et d'autres paramètres pour une uniformité, une qualité et un débit de film supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats expérimentaux et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire