En substance, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie pilier car il résout un dilemme fondamental de fabrication : comment déposer un film mince durable et de haute qualité sur une surface sans détruire cette surface par une chaleur excessive. En utilisant un plasma riche en énergie au lieu de températures extrêmes pour piloter les réactions chimiques, le PECVD permet la création de matériaux avancés sur des composants sensibles à la température, une capacité indispensable pour l'électronique moderne, l'optique et les cellules solaires.

L'avantage essentiel du PECVD est sa capacité à découpler l'énergie nécessaire au dépôt chimique de l'énergie thermique. Il substitue la force brute de la chaleur élevée à l'énergie ciblée d'un plasma, permettant une croissance de film de haute qualité à basse température.

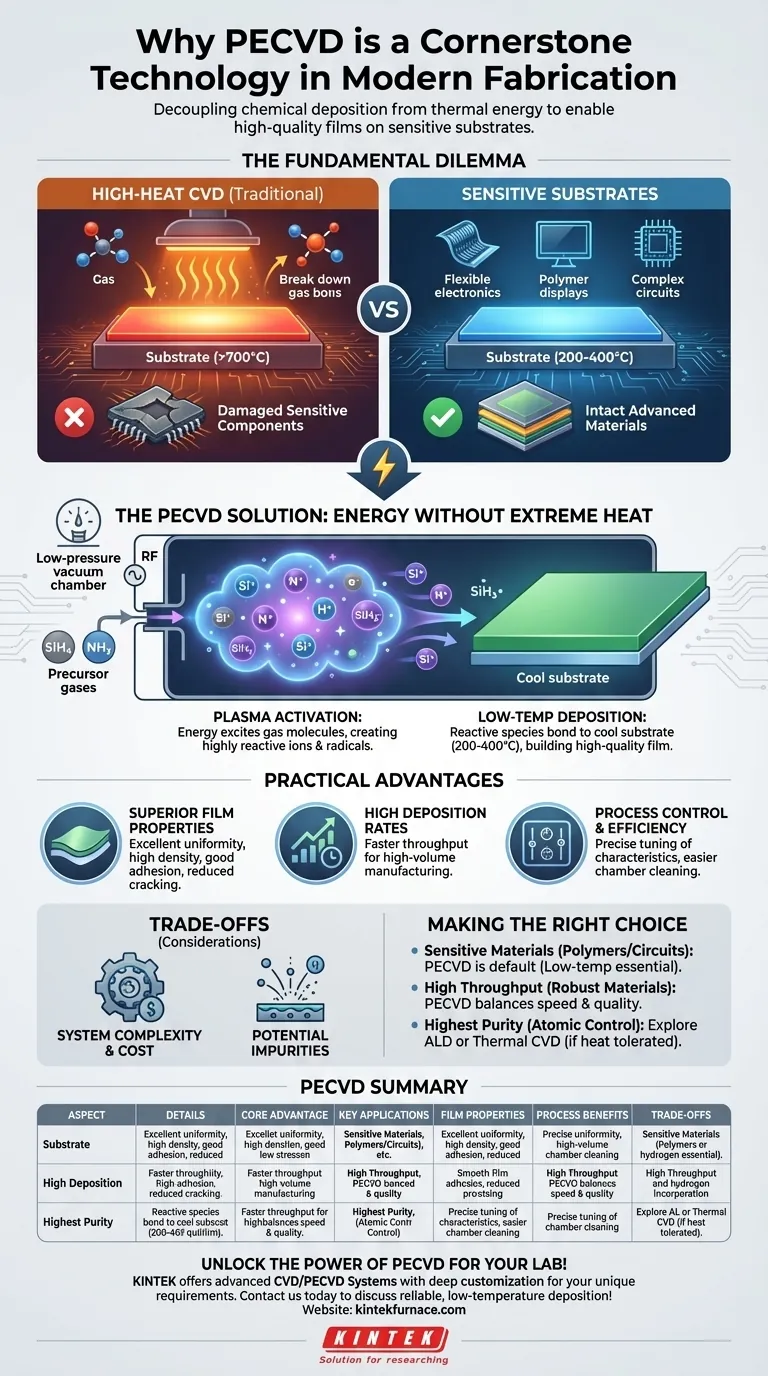

Le problème fondamental : chaleur contre intégrité du matériau

Le dilemme des hautes températures du CVD traditionnel

Le dépôt chimique en phase vapeur (CVD) conventionnel est une technique puissante qui repose sur des températures élevées, souvent de plusieurs centaines à plus de mille degrés Celsius. Cette énergie thermique est nécessaire pour décomposer les gaz précurseurs et déclencher les réactions chimiques qui forment un film solide sur un substrat.

Bien qu'efficace, cette dépendance à la chaleur crée une limitation majeure.

Le défi des substrats sensibles

La fabrication moderne, en particulier dans les semi-conducteurs et l'électronique flexible, implique la construction de structures complexes à couches multiples. Les composants sous-jacents, tels que les circuits intégrés avec des lignes métalliques fines ou les affichages flexibles à base de polymères, ne peuvent pas supporter les températures extrêmes du CVD traditionnel sans être endommagés ou complètement détruits.

Cela crée un goulot d'étranglement critique : vous ne pouvez pas ajouter une couche fonctionnelle nécessaire si le processus d'ajout ruine le travail que vous avez déjà effectué.

Comment le PECVD résout le problème de la chaleur

Introduction du plasma : énergie sans chaleur extrême

Le PECVD contourne le problème de la chaleur en introduisant l'énergie sous une forme différente. À l'intérieur d'une chambre à vide à basse pression, un champ électrique est appliqué aux gaz précurseurs.

Cette énergie appliquée excite les molécules de gaz, arrachant des électrons et créant un plasma — un état de la matière hautement réactif composé d'ions, d'électrons et de radicaux neutres.

Le mécanisme du dépôt assisté par plasma

Ces ions et radicaux nouvellement formés dans le plasma sont extrêmement réactifs chimiquement. Ils n'ont pas besoin d'une énergie thermique élevée pour réagir et former un film car ils sont déjà dans un état « activé ».

Lorsque ces espèces activées entrent en contact avec la surface du substrat comparativement froide, elles se lient facilement à celle-ci, construisant la couche de film mince souhaitée couche par couche. Le processus utilise généralement des gaz précurseurs comme le silane (SiH₄) pour les films de silicium ou l'ammoniac (NH₃) pour les films de nitrure.

Résultat clé : films de haute qualité sur substrats froids

Le résultat est le meilleur des deux mondes. Vous obtenez les films denses, uniformes et de haute qualité caractéristiques d'un processus de dépôt en phase vapeur, mais à des températures suffisamment basses (par exemple, 200-400 °C) pour être compatibles avec des dispositifs entièrement fabriqués et sensibles.

Les avantages pratiques du PECVD

Propriétés de film supérieures

Étant donné que l'énergie est fournie par le plasma, le processus permet un contrôle fin des propriétés finales du film. Les films PECVD sont connus pour leur excellente uniformité sur de grands substrats, leur haute densité et leur bonne adhérence.

Ce processus produit également des films avec une contrainte interne plus faible, ce qui réduit considérablement la probabilité de fissuration — un facteur critique pour la fiabilité des dispositifs.

Taux de dépôt élevés

La nature hautement réactive des espèces de plasma conduit souvent à une croissance de film plus rapide par rapport à d'autres techniques de dépôt à basse température. Ce rendement élevé est un avantage majeur dans les environnements de fabrication à grand volume comme les usines de fabrication de semi-conducteurs.

Contrôle et efficacité du processus

Les ingénieurs peuvent ajuster précisément les caractéristiques du film telles que la composition, l'épaisseur et l'indice de réfraction en ajustant les paramètres du processus tels que les débits de gaz, la pression et la puissance appliquée pour générer le plasma. De plus, la chimie du processus peut entraîner un nettoyage de chambre plus facile, réduisant les temps d'arrêt de l'équipement.

Comprendre les compromis

Complexité et coût du système

Les systèmes PECVD sont intrinsèquement plus complexes que les simples réacteurs CVD thermiques. Ils nécessitent des alimentations en courant radiofréquence (RF) ou micro-ondes sophistiquées, une technologie de vide et une gestion précise des gaz, ce qui peut augmenter les coûts d'immobilisation et de maintenance.

Potentiel d'impuretés

Le plasma énergétique peut parfois provoquer la pulvérisation de matière des parois de la chambre ou des électrodes, qui peut ensuite être incorporée dans le film en croissance sous forme d'impureté. De plus, les gaz précurseurs (comme le silane) sont riches en hydrogène, et cet hydrogène peut être incorporé dans le film, affectant parfois ses propriétés électriques ou optiques s'il n'est pas géré.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des exigences spécifiques de votre substrat et de votre dispositif final.

- Si votre objectif principal est la fabrication sur des matériaux sensibles à la chaleur (comme les polymères, les plastiques ou les circuits terminés) : Le PECVD est souvent le choix par défaut, car sa nature à basse température est essentielle pour prévenir les dommages au substrat.

- Si votre objectif principal est de maximiser le débit de fabrication pour des matériaux robustes : Le PECVD offre un excellent équilibre entre des taux de dépôt élevés et des propriétés de film de haute qualité, ce qui en fait un cheval de bataille pour la production de masse.

- Si votre objectif principal est d'atteindre la pureté de film absolue ou le contrôle au niveau atomique : Vous devrez peut-être explorer des alternatives comme le dépôt par couches atomiques (ALD) ou utiliser le CVD traditionnel si votre substrat peut tolérer la chaleur.

En fin de compte, la capacité du PECVD à permettre le dépôt de matériaux de haute qualité sans chaleur destructrice est ce qui en fait une technologie profondément habilitante pour la construction de la prochaine génération de dispositifs avancés.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Avantage principal | Dépose des films minces de haute qualité à basse température (200-400 °C) en utilisant l'énergie du plasma, évitant les dommages au substrat. |

| Applications clés | Semi-conducteurs, électronique flexible, optique, cellules solaires. |

| Propriétés du film | Excellente uniformité, haute densité, bonne adhérence, faible contrainte, réduction des fissures. |

| Avantages du processus | Taux de dépôt élevés, contrôle précis des caractéristiques du film, compatibilité avec les matériaux sensibles. |

| Compromis | Complexité et coût du système plus élevés, potentiel d'impuretés telles que l'incorporation d'hydrogène. |

Libérez la puissance du PECVD pour votre laboratoire !

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de four haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous travailliez avec des semi-conducteurs, de l'optique ou d'autres matériaux sensibles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent améliorer vos processus de fabrication grâce à un dépôt fiable à basse température et stimuler l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses