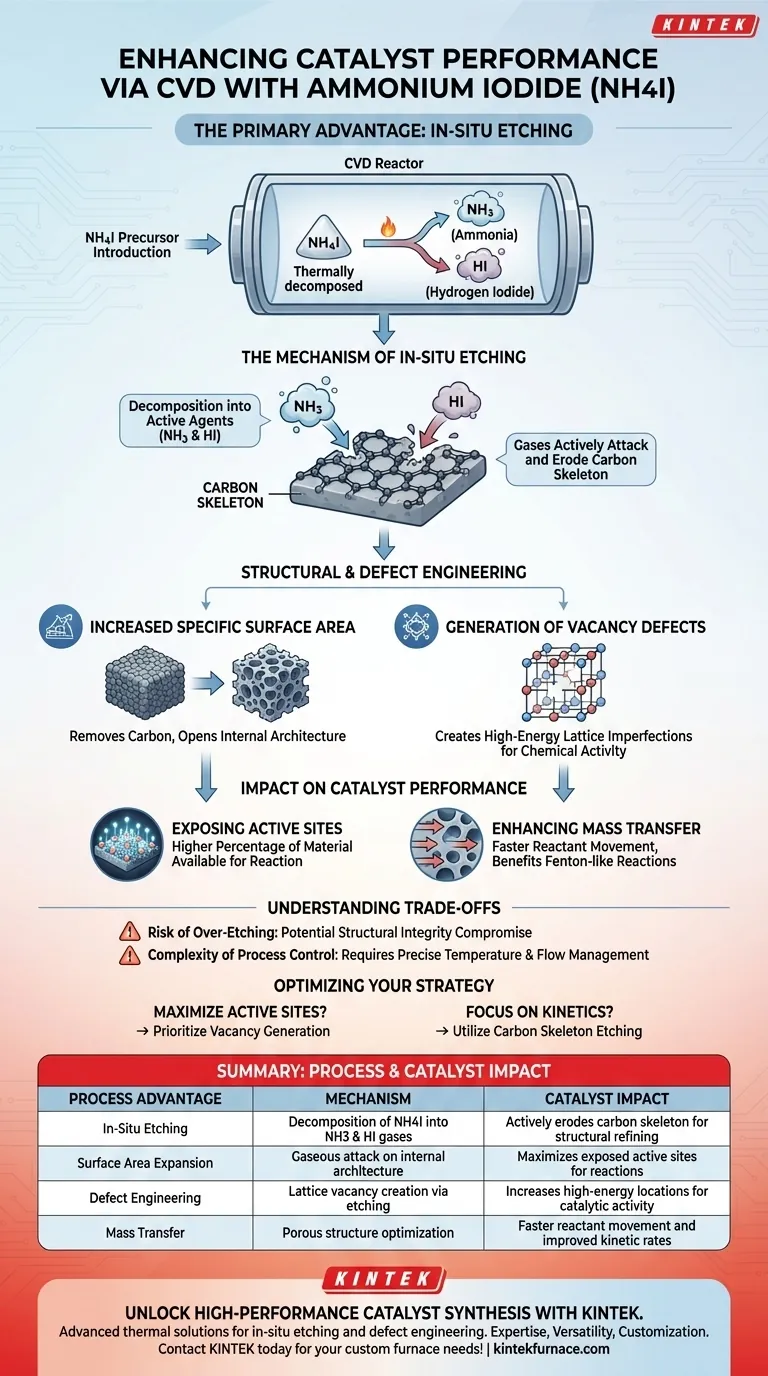

Le principal avantage du processus d'utilisation d'un système de dépôt chimique en phase vapeur (CVD) avec de l'iodure d'ammonium (NH4I) est la génération d'agents de gravure in-situ.

En facilitant la décomposition thermique du NH4I, le système produit de l'ammoniac (NH3) et de l'iodure d'hydrogène (HI). Ces gaz attaquent activement le squelette carboné du catalyseur, modifiant fondamentalement sa structure physique pour améliorer les performances dans les réactions de type Fenton.

En décomposant l'iodure d'ammonium en ammoniac et en iodure d'hydrogène, le processus CVD attaque chimiquement le squelette carboné. Cela augmente la surface spécifique et crée des défauts de vacance, ce qui améliore le transfert de masse et l'activité catalytique.

Le mécanisme de la gravure in-situ

Décomposition en agents actifs

L'environnement CVD déclenche la décomposition de l'iodure d'ammonium. Cette réaction libère deux gaz distincts : l'ammoniac (NH3) et l'iodure d'hydrogène (HI).

Ciblage du squelette carboné

Ces gaz fonctionnent comme de puissants agents de gravure in-situ. Plutôt que de simplement déposer du matériau, ils attaquent et érodent activement des portions spécifiques du squelette carboné du catalyseur pendant le processus de synthèse.

Ingénierie structurelle et des défauts

Augmentation de la surface spécifique

Le principal résultat physique de cette gravure gazeuse est une augmentation significative de la surface spécifique du catalyseur. En éliminant le matériau carboné, le processus ouvre l'architecture interne du matériau.

Génération de défauts de vacance

Simultanément, le processus de gravure introduit des défauts de vacance dans le réseau. Ces défauts ne sont pas des erreurs ; ce sont des imperfections structurelles délibérées qui servent d'emplacements à haute énergie pour l'activité chimique.

Impact sur les performances du catalyseur

Exposition des sites actifs

La combinaison de l'augmentation de la surface et de la génération de défauts expose un plus grand nombre de sites actifs. Cela garantit qu'un pourcentage plus important du matériau catalytique est disponible pour participer à la réaction.

Amélioration du transfert de masse

La structure poreuse et gravée permet aux réactifs de se déplacer plus librement à travers le matériau. Cela conduit à une amélioration significative de l'efficacité du transfert de masse, bénéficiant spécifiquement aux réactions catalytiques de type Fenton.

Comprendre les compromis

Risque de sur-gravure

Bien que la gravure augmente la surface, il s'agit d'un processus soustractif. Un contrôle inadéquat des paramètres CVD pourrait entraîner une sur-gravure, compromettant potentiellement l'intégrité structurelle du squelette carboné.

Complexité du contrôle du processus

L'utilisation de la CVD pour générer des gaz réactifs comme le HI nécessite une gestion précise de la température et des débits. Cela introduit un niveau de complexité opérationnelle plus élevé par rapport aux méthodes simples de dopage par voie humide.

Optimisation de votre stratégie de synthèse de catalyseurs

Lorsque vous décidez si cette méthode CVD correspond à vos objectifs d'ingénierie, tenez compte de vos exigences spécifiques en matière d'architecture de catalyseur.

- Si votre objectif principal est de maximiser les sites actifs : Privilégiez cette méthode pour sa capacité à générer des défauts de vacance grâce à l'action agressive du HI et du NH3.

- Si votre objectif principal est la cinétique de réaction : Utilisez cette approche pour graver le squelette carboné, ce qui améliore directement l'efficacité du transfert de masse pour des vitesses de réaction plus rapides.

Cette méthode transforme l'iodure d'ammonium d'un simple précurseur en un outil polyvalent pour le raffinage structurel et l'ingénierie des défauts.

Tableau récapitulatif :

| Avantage du processus | Mécanisme | Impact sur le catalyseur |

|---|---|---|

| Gravure in-situ | Décomposition du NH4I en gaz NH3 et HI | Érode activement le squelette carboné pour le raffinage structurel |

| Expansion de la surface | Attaque gazeuse de l'architecture interne | Maximise les sites actifs exposés pour les réactions |

| Ingénierie des défauts | Création de vacance dans le réseau par gravure | Augmente les emplacements à haute énergie pour l'activité catalytique |

| Transfert de masse | Optimisation de la structure poreuse | Mouvement plus rapide des réactifs et amélioration des taux cinétiques |

Débloquez la synthèse de catalyseurs haute performance avec KINTEK

Prenez le contrôle de votre ingénierie de catalyseurs avec les solutions thermiques avancées de KINTEK. Que vous réalisiez une gravure in-situ ou une ingénierie des défauts précise, nos systèmes CVD offrent la stabilité de température et le contrôle du débit de gaz nécessaires pour transformer des précurseurs comme le NH4I en catalyseurs à haute activité.

Pourquoi s'associer à KINTEK ?

- Expertise : Soutenu par une R&D et une fabrication leaders de l'industrie.

- Polyvalence : Nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD adaptés à une utilisation en laboratoire et industrielle.

- Personnalisation : Systèmes entièrement adaptables pour répondre à vos exigences uniques en matière de processus chimiques.

Prêt à améliorer les propriétés de vos matériaux et l'efficacité de votre transfert de masse ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Les gens demandent aussi

- Quels sont les avantages d'utiliser un four CVD ? Obtenez un contrôle au niveau atomique pour des films minces supérieurs

- Quels matériaux avancés peuvent être produits par CVD ? Explorez les revêtements haute performance et les nanostructures

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par laser (LCVD) ? Impression 3D de précision à l'échelle microscopique pour les films minces

- Pourquoi un four tubulaire à double zone est-il nécessaire pour la phosphorisation de MnO2/CF ? Maîtrisez la synthèse CVD avec un contrôle de précision

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quelle est son application industrielle principale ? Découvrez les films minces de précision pour l'électronique

- Quels types de gaz sont utilisés comme porteurs dans la production de graphène, et quelle est leur fonction ? Optimisez votre processus CVD pour un graphène de haute qualité

- Comment l'environnement du processus CVD est-il créé ? Maîtrise précise pour des couches minces de qualité supérieure

- Comment le CVD se compare-t-il au PVD en termes de vitesses de dépôt ? Le PVD est plus rapide, mais le CVD offre plus de polyvalence.