À la base, le dépôt chimique en phase vapeur (CVD) est un processus remarquablement polyvalent capable de produire une vaste gamme de matériaux haute performance. Il est utilisé pour créer tout, des revêtements métalliques simples aux nanostructures avancées comme les films de diamant synthétique, le graphène, les nanotubes de carbone et les points quantiques. Cette précision permet l'ingénierie de matériaux aux propriétés spécifiques pour des industries telles que l'électronique, l'aérospatiale et la technologie médicale.

La véritable puissance du CVD ne réside pas dans un matériau spécifique qu'il crée, mais dans sa capacité fondamentale à déposer des couches minces et uniformes d'éléments—métaux, céramiques et carbones—et à les assembler en structures très avancées. C'est moins une méthode de fabrication unique qu'une plateforme fondamentale pour l'innovation matérielle.

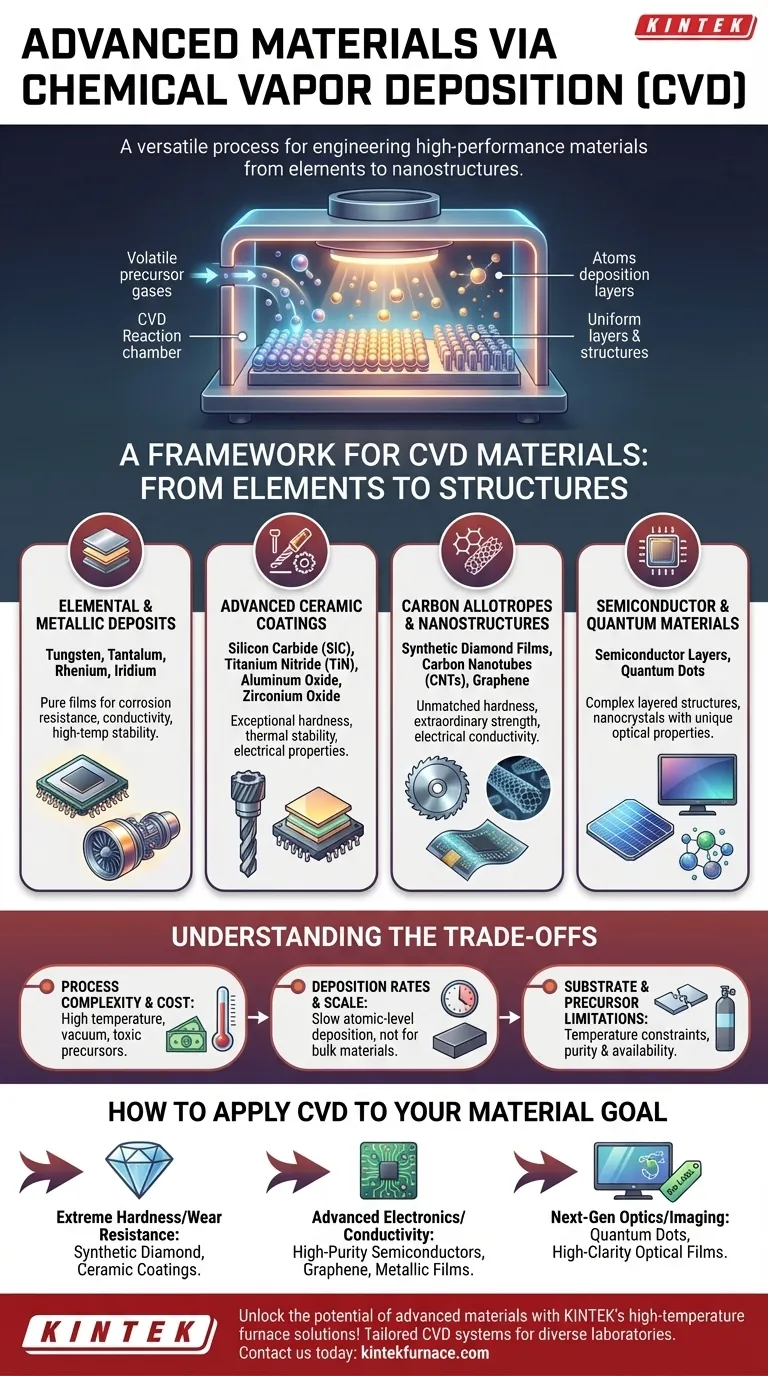

Un cadre pour les matériaux CVD : des éléments aux structures

Le CVD fonctionne en introduisant un gaz précurseur volatil dans une chambre de réaction, qui se décompose ensuite et dépose un matériau solide sur un substrat. Le type de gaz précurseur et les conditions du processus (température, pression) dictent le matériau final. Nous pouvons classer les résultats en plusieurs groupes clés.

Dépôts élémentaires et métalliques

Le CVD est très efficace pour déposer des films minces de métaux de très haute pureté et de haute performance. Ces revêtements sont souvent utilisés pour leur résistance à la corrosion, leur conductivité ou leur stabilité à haute température.

Des exemples courants incluent le tungstène, le tantale, le rhénium et l'iridium. Ceux-ci sont cruciaux dans des applications comme la microélectronique et les revêtements protecteurs dans les moteurs aérospatiaux.

Revêtements céramiques avancés

Les céramiques déposées par CVD sont prisées pour leur dureté exceptionnelle, leur stabilité thermique et leurs propriétés électriques. Elles sont globalement divisées en deux classes.

Les céramiques non oxydes comprennent des matériaux comme le carbure de silicium (SiC), le carbure de tungstène (WC) et le nitrure de titane (TiN). Ce sont des éléments de base pour la création d'outils de coupe durables et de surfaces résistantes à l'usure.

Les céramiques oxydes telles que l'oxyde d'aluminium (alumine), l'oxyde de zirconium (zircone) et l'oxyde d'hafnium (hafnia) sont utilisées comme barrières thermiques et isolants électriques haute performance dans les dispositifs semi-conducteurs.

Allotropes de carbone et nanostructures

Certains des matériaux les plus révolutionnaires produits via le CVD sont à base de carbone. En contrôlant l'arrangement atomique, le CVD peut produire des structures de carbone aux propriétés très différentes.

Les films de diamant synthétique sont créés pour leur dureté inégalée, ce qui les rend idéaux pour la coupe et le meulage industriels, ainsi que pour les fenêtres optiques durables.

Les nanotubes de carbone (NTC) et le graphène sont des structures de carbone unidimensionnelles et bidimensionnelles, respectivement. Leur extraordinaire résistance et conductivité électrique en font des matériaux fondamentaux pour l'électronique de nouvelle génération, les composites et les films conducteurs transparents.

Matériaux semi-conducteurs et quantiques

L'industrie électronique dépend fondamentalement du CVD. Le processus est utilisé pour construire les structures complexes et en couches des circuits intégrés modernes en déposant des films minces de matériaux semi-conducteurs.

Au-delà des semi-conducteurs traditionnels, le CVD est utilisé pour créer des points quantiques. Ce sont des nanocristaux semi-conducteurs dont la petite taille leur confère des propriétés quantiques et optiques uniques, essentielles pour les écrans avancés, les cellules solaires et l'imagerie biomédicale.

Comprendre les compromis : précision vs praticité

Bien que le CVD soit exceptionnellement puissant, ce n'est pas une solution universellement simple. Le processus implique des compromis importants qui doivent être pris en compte.

Complexité et coût du processus

Les systèmes CVD nécessitent souvent des températures élevées et des conditions de vide, ce qui rend l'équipement complexe et coûteux. Les gaz précurseurs peuvent également être très toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité stricts et une infrastructure de manipulation.

Taux de dépôt et échelle

Le CVD est fondamentalement un processus de dépôt de surface, construisant le matériau couche atomique par couche atomique. Cette précision a un coût en termes de vitesse. Les taux de dépôt peuvent être lents, ce qui le rend moins adapté à la production de matériaux en vrac ou de revêtements très épais par rapport à d'autres méthodes.

Limitations du substrat et du précurseur

Le choix du matériau du substrat est limité par les températures élevées requises pour la réaction, qui peuvent endommager les composants sensibles. De plus, la disponibilité et le coût des gaz précurseurs de haute pureté appropriés peuvent restreindre les types de matériaux pouvant être produits économiquement.

Comment appliquer le CVD à votre objectif matériel

La décision d'utiliser le CVD doit être motivée par la propriété matérielle spécifique que vous devez atteindre.

- Si votre objectif principal est une dureté ou une résistance à l'usure extrême : Le CVD est la méthode idéale pour déposer des films de diamant synthétique ou des revêtements céramiques comme le nitrure de titane et le carbure de silicium.

- Si votre objectif principal est l'électronique avancée ou la conductivité : Tournez-vous vers le CVD pour créer des couches de semi-conducteurs de haute pureté, des feuilles de graphène pour l'électronique flexible ou des films métalliques pour les interconnexions.

- Si votre objectif principal est l'optique ou l'imagerie de nouvelle génération : Le CVD est la technique de pointe pour produire des points quantiques pour les écrans et les bio-marqueurs, ainsi que des films optiques de haute clarté comme le diamant.

En fin de compte, le dépôt chimique en phase vapeur sert d'outil précis au niveau atomique pour les ingénieurs et les scientifiques afin de construire le matériau exact que demande un défi spécifique.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Applications principales |

|---|---|---|

| Dépôts élémentaires et métalliques | Tungstène, Tantale | Microélectronique, Revêtements protecteurs |

| Revêtements céramiques avancés | Carbure de silicium, Nitrure de titane | Outils de coupe, Résistance à l'usure |

| Allotropes de carbone et nanostructures | Graphène, Nanotubes de carbone | Électronique de nouvelle génération, Composites |

| Matériaux semi-conducteurs et quantiques | Points quantiques, Couches semi-conductrices | Écrans, Cellules solaires, Imagerie |

Libérez le potentiel des matériaux avancés avec les solutions de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes CVD sur mesure, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et l'innovation dans l'électronique, l'aérospatiale et la technologie médicale. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent faire avancer vos objectifs en matière de matériaux !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés