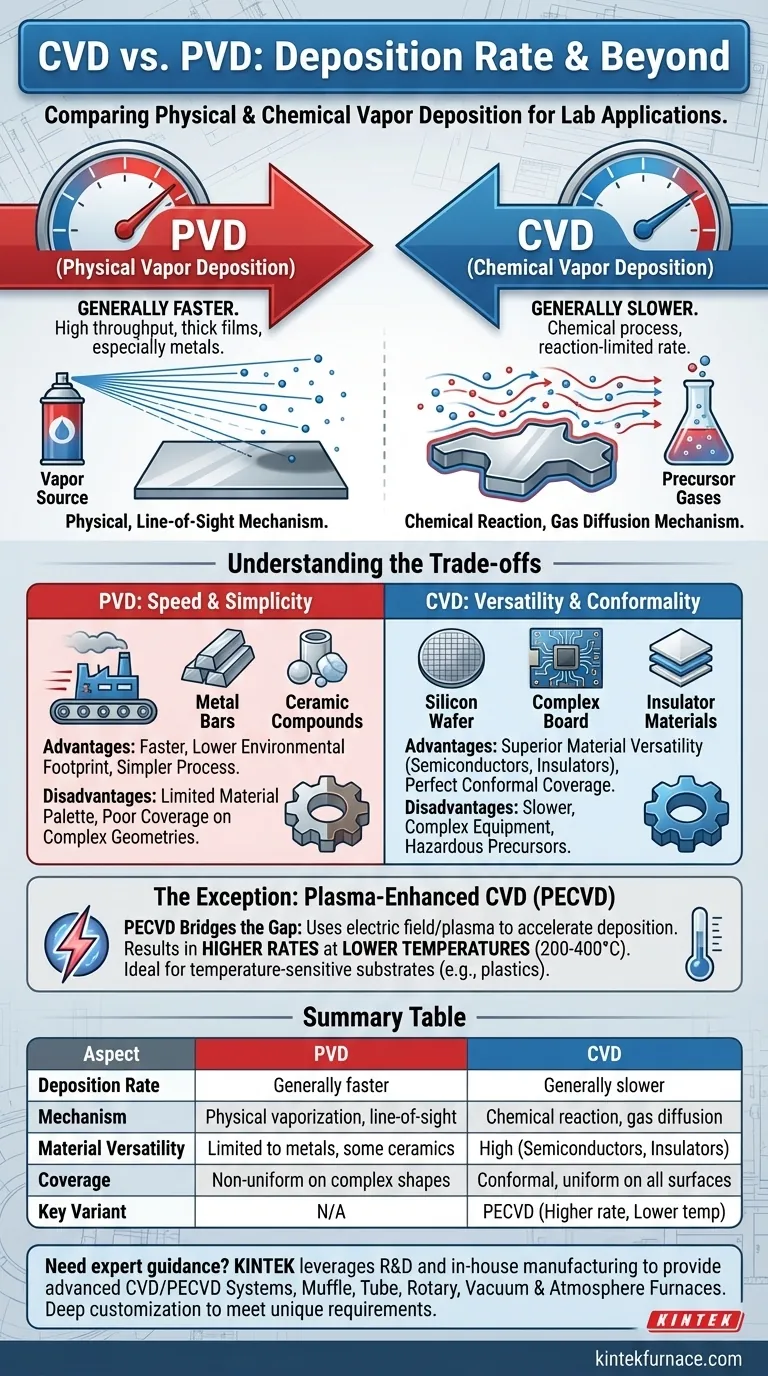

En comparaison directe, les processus de dépôt physique en phase vapeur (PVD) présentent généralement des vitesses de dépôt plus rapides que le dépôt chimique en phase vapeur (CVD) conventionnel. Cela fait du PVD une méthode privilégiée pour les applications nécessitant un débit élevé ou l'accumulation rapide de films épais, en particulier avec les matériaux métalliques.

Le choix entre PVD et CVD n'est pas seulement une question de vitesse. C'est un compromis fondamental entre le dépôt rapide et en ligne de visée du PVD et le processus chimique plus lent et plus polyvalent du CVD, qui excelle dans la diversité des matériaux et le revêtement de surfaces complexes.

La différence fondamentale dans le mécanisme

La disparité des vitesses de dépôt découle des manières fondamentalement différentes dont ces deux technologies déposent le matériau sur un substrat.

PVD : Un processus physique en ligne de visée

En PVD, un matériau source solide est vaporisé physiquement en plasma sous vide. Ces particules vaporisées voyagent ensuite en ligne droite et se condensent sur le substrat.

Ce mécanisme « en ligne de visée » est direct et efficace, entraînant une accumulation rapide de matériau. Il est analogue à la peinture au pistolet, où la peinture voyage directement de la buse à la surface.

CVD : Un processus de réaction chimique

Le CVD, en revanche, repose sur une réaction chimique. Des gaz précurseurs sont introduits dans une chambre où ils circulent et diffusent autour du substrat.

Ces gaz réagissent ensuite sur la surface chaude du substrat pour former le film solide souhaité. La vitesse est souvent limitée par la vitesse de cette réaction chimique et par le débit des gaz réactifs, ce qui la rend intrinsèquement plus lente que la condensation physique du PVD.

Quand la vitesse de dépôt n'est pas le seul facteur

Bien que le PVD l'emporte en vitesse brute, le CVD est choisi pour ses capacités uniques que le PVD ne peut égaler. Le processus « plus lent » est souvent le seul viable pour des applications spécifiques à haute valeur ajoutée.

Polyvalence des matériaux

Le PVD est principalement utilisé pour le dépôt de métaux et de certains composés céramiques.

La nature chimique du CVD lui confère une polyvalence bien plus grande. C'est la méthode de référence pour déposer une large gamme de matériaux, y compris les semi-conducteurs critiques (comme le silicium) et les isolants, qui sont fondamentaux pour l'industrie électronique.

Couverture conforme

Le dépôt en ligne de visée du PVD peine à recouvrir uniformément les formes 3D complexes. Les zones qui ne sont pas sur le trajet direct de la source de vapeur reçoivent peu ou pas de revêtement, créant un effet d'« ombre ».

L'utilisation par le CVD d'un gaz diffus et circulant lui permet de déposer une couche uniforme, ou « conforme », sur des topographies complexes, assurant une couverture complète et homogène sur toutes les surfaces.

L'exception : Le CVD assisté par plasma (PECVD)

Une variante clé, le CVD assisté par plasma (PECVD), modifie le compromis traditionnel du CVD en offrant des vitesses de dépôt plus élevées à des températures beaucoup plus basses.

Comment le PECVD accélère le dépôt

Au lieu de se fier uniquement à une chaleur élevée pour entraîner la réaction chimique, le PECVD utilise un champ électrique pour générer un plasma. Ce plasma excite les gaz précurseurs, permettant à la réaction de dépôt de se produire plus facilement.

Cette méthode d'activation peut entraîner des vitesses de dépôt plus élevées que le CVD thermique conventionnel, comblant ainsi l'écart de productivité avec le PVD dans certains cas.

L'avantage de la basse température

Le CVD traditionnel nécessite souvent des températures très élevées, ce qui peut endommager un substrat. Le PECVD fonctionne à des températures nettement inférieures, généralement entre 200 et 400 °C.

Cela rend le PECVD idéal pour déposer des films de haute qualité sur des substrats sensibles à la température, tels que les plastiques ou les plaquettes de semi-conducteurs prétraitées, sans provoquer de dommages.

Comprendre les compromis

Le choix d'une technologie de dépôt nécessite une évaluation lucide de ses avantages et inconvénients par rapport à votre objectif spécifique.

PVD : Vitesse contre simplicité

Le PVD est plus rapide et a souvent une empreinte environnementale plus faible, car il n'implique généralement pas les gaz sous-produits toxiques courants dans le CVD. Cependant, il est limité dans sa palette de matériaux et ne peut pas revêtir efficacement des géométries complexes.

CVD : Polyvalence contre complexité

Le CVD offre une polyvalence de matériaux supérieure et une couverture conforme parfaite. Cela se fait au prix d'une vitesse de dépôt plus lente, d'un équipement plus complexe et de la nécessité de manipuler des gaz précurseurs et sous-produits potentiellement dangereux.

Faire le bon choix pour votre objectif

La meilleure technologie est celle qui répond à vos exigences d'ingénierie spécifiques.

- Si votre objectif principal est le dépôt à haut débit de films métalliques épais sur des surfaces planes : Le PVD est le choix supérieur en raison de sa vitesse inégalée.

- Si votre objectif principal est de déposer une couche parfaitement uniforme et conforme sur une structure 3D complexe : Le CVD est la technologie nécessaire, et vous devez accepter la vitesse de dépôt plus lente.

- Si votre objectif principal est le dépôt de films semi-conducteurs ou isolants, en particulier sur des substrats sensibles à la température : Le PECVD offre un équilibre essentiel entre une vitesse de dépôt raisonnable et un processus à basse température.

En fin de compte, votre décision doit être guidée par les propriétés des matériaux et la couverture géométrique dont vous avez besoin, et non uniquement par la vitesse de dépôt.

Tableau récapitulatif :

| Aspect | PVD | CVD |

|---|---|---|

| Vitesse de dépôt | Généralement plus rapide | Généralement plus lent |

| Mécanisme | Vaporisation physique, ligne de visée | Réaction chimique, diffusion gazeuse |

| Polyvalence des matériaux | Limité aux métaux et à certaines céramiques | Élevée, y compris les semi-conducteurs et les isolants |

| Couverture | Non uniforme sur les formes complexes | Conforme, uniforme sur toutes les surfaces |

| Variante clé | S/O | PECVD (taux plus élevé, température plus basse) |

Besoin de conseils d'experts pour choisir la bonne technologie de dépôt pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD, des fours à moufle, tubulaires, rotatifs, sous vide et atmosphériques. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous travailliez avec des métaux, des semi-conducteurs ou des géométries complexes. Contactez-nous dès aujourd'hui pour optimiser votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température