Dans la production de graphène par dépôt chimique en phase vapeur (CVD), les gaz porteurs les plus courants sont l'Argon (Ar) et l'Hydrogène (H₂). Leur fonction principale est de transporter le gaz précurseur carboné (comme le méthane) vers la surface chaude du catalyseur et de contrôler précisément l'environnement chimique, ce qui dicte le taux et la qualité de la croissance du graphène.

Le défi principal dans la synthèse du graphène n'est pas seulement de déposer du carbone, mais de contrôler sa structure atomique. Les gaz porteurs sont l'outil principal de ce contrôle : l'Argon fournit une atmosphère stable et inerte pour le transport, tandis que l'Hydrogène affine activement le processus en nettoyant le catalyseur et en éliminant les défauts pour assurer un film monocouche de haute qualité.

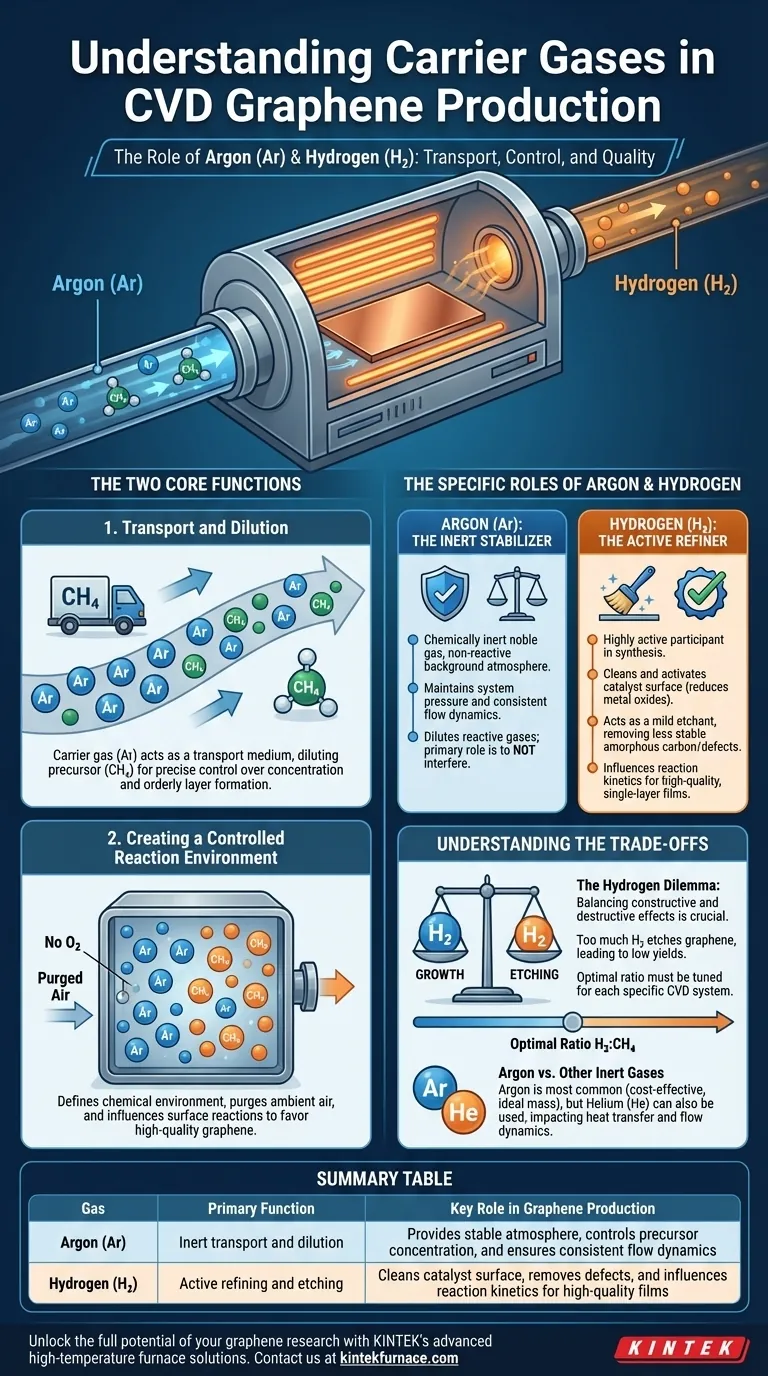

Les deux fonctions principales des gaz porteurs

Dans tout processus CVD, le gaz circulant dans le réacteur a deux objectifs fondamentaux. Comprendre ceux-ci est essentiel pour comprendre leur rôle dans la production de graphène.

Fonction 1 : Transport et dilution

Un gaz "porteur" agit comme un moyen de transport. Il transporte physiquement les molécules du gaz précurseur réactif – typiquement le méthane (CH₄) – de l'entrée du gaz à la surface du substrat où la réaction se produit.

En utilisant un flux élevé d'un gaz inerte comme l'Argon, vous pouvez fortement diluer la petite quantité de méthane utilisée. Cela permet un contrôle précis de la concentration du précurseur, empêchant un dépôt trop rapide et chaotique et favorisant la formation lente et ordonnée d'une seule couche atomique.

Fonction 2 : Création d'un environnement de réaction contrôlé

Le mélange gazeux définit l'environnement chimique entier à l'intérieur de la chambre du réacteur. Son premier travail est de purger tout air ambiant, en particulier l'oxygène, qui oxyderait autrement le catalyseur métallique chaud (par exemple, le cuivre) et empêcherait la croissance du graphène.

Plus important encore, la composition du gaz influence directement les réactions chimiques à la surface du catalyseur, déterminant si un graphène de haute qualité se forme ou si vous déposez simplement une couche de carbone amorphe inutile.

Les rôles spécifiques de l'Argon et de l'Hydrogène

Bien que les deux soient souvent utilisés ensemble, l'Argon et l'Hydrogène jouent des rôles distincts et complémentaires. L'un est un stabilisateur passif, et l'autre est un affineur actif.

Argon (Ar) : Le stabilisateur inerte

L'Argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte et ne participera pas aux réactions. Son rôle est de fournir une atmosphère de fond stable et non réactive.

Considérez l'Argon comme la base du processus. Il maintient la pression du système, dilue les gaz réactifs à des niveaux gérables et assure une dynamique de flux constante dans la chambre. Son rôle principal est de ne pas interférer.

Hydrogène (H₂) : L'affineur actif

Contrairement à l'Argon, l'Hydrogène est un participant très actif dans la synthèse du graphène. Il a plusieurs fonctions critiques qui ont un impact direct sur la qualité du film final.

Premièrement, l'hydrogène nettoie et active la surface du catalyseur. Il réduit les oxydes métalliques natifs (comme l'oxyde de cuivre) qui se forment sur le substrat, assurant une surface pure et catalytiquement active prête à la croissance.

Deuxièmement, l'hydrogène agit comme un léger agent de gravure. Il élimine sélectivement les structures de carbone moins stables, telles que le carbone amorphe ou les îles multicouches mal formées. Cette fonction de "contrôle qualité" est cruciale pour obtenir une feuille de graphène monocouche propre et uniforme.

Enfin, l'hydrogène influence la cinétique de réaction. Il peut participer à la décomposition du méthane, affectant l'apport d'atomes de carbone à la surface et finalement le taux de croissance.

Comprendre les compromis

La décision d'utiliser ces gaz, en particulier l'Hydrogène, n'est pas sans compromis critiques que chaque chercheur et ingénieur doit gérer.

Le dilemme de l'hydrogène : Croissance vs. gravure

Le défi le plus important est d'équilibrer les effets constructifs et destructeurs de l'Hydrogène.

Une certaine quantité d'hydrogène est essentielle pour éliminer les défauts et obtenir une qualité cristalline élevée. Cependant, trop d'hydrogène gravera le graphène lui-même, potentiellement plus rapidement qu'il ne peut croître. Cela peut entraîner de faibles rendements, des films incomplets, ou même aucune croissance du tout.

Trouver le rapport optimal Hydrogène/méthane (H₂:CH₄) est l'un des paramètres de processus les plus importants et doit être soigneusement ajusté pour chaque système CVD spécifique.

Argon vs. autres gaz inertes

Bien que l'Argon soit le gaz inerte le plus courant en raison de son rapport coût-efficacité et de sa masse idéale pour les conditions de flux typiques, d'autres gaz comme l'Hélium (He) peuvent également être utilisés.

Le choix peut avoir un impact sur le transfert de chaleur et la dynamique des flux à l'intérieur du réacteur, mais l'Argon fournit généralement la base la plus stable et la plus prévisible pour le développement d'un processus de croissance du graphène.

Optimiser le flux de gaz porteur pour votre objectif

Le mélange de gaz porteurs idéal dépend entièrement de votre objectif final. Utilisez ces principes comme guide pour le développement de votre processus.

- Si votre objectif principal est la plus haute qualité cristalline possible : Votre objectif est d'utiliser une concentration d'hydrogène soigneusement contrôlée et faible pour agir comme un agent de gravure doux, en privilégiant l'élimination des défauts plutôt que la vitesse de croissance.

- Si votre objectif principal est un dépôt rapide ou la maximisation du rendement : Vous pouvez utiliser un rapport hydrogène/méthane plus faible, ou même un mélange pur Argon/méthane, pour accélérer la croissance, mais cela se fait presque toujours au détriment de la qualité et de l'uniformité du film.

- Si vous configurez un nouveau système CVD : Commencez par établir un flux stable et élevé d'Argon pour contrôler l'environnement, puis introduisez soigneusement de petites quantités d'Hydrogène pour trouver la fenêtre de processus optimale pour la qualité et la croissance.

Maîtriser le flux de ces gaz est la clé pour transformer un simple dépôt de carbone en la synthèse contrôlée de graphène de haute qualité.

Tableau récapitulatif :

| Gaz | Fonction principale | Rôle clé dans la production de graphène |

|---|---|---|

| Argon (Ar) | Transport inerte et dilution | Fournit une atmosphère stable, contrôle la concentration du précurseur et assure une dynamique de flux constante |

| Hydrogène (H₂) | Affinement actif et gravure | Nettoie la surface du catalyseur, élimine les défauts et influence la cinétique de réaction pour des films de haute qualité |

Libérez tout le potentiel de votre recherche sur le graphène avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des Fours à Moufle, à Tube, Rotatifs, Fours sous Vide et à Atmosphère, et des Systèmes CVD/PECVD adaptés à vos besoins uniques. Notre forte capacité de personnalisation poussée assure un contrôle précis des environnements gazeux et des paramètres de processus, vous aidant à réaliser une synthèse de graphène supérieure avec une efficacité et un rendement élevés. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux