À la base, l'environnement du dépôt chimique en phase vapeur (CVD) est créé en introduisant des gaz réactifs spécifiques, appelés précurseurs, dans une chambre de réaction scellée contenant l'objet à revêtir. Les conditions internes de cette chambre — principalement la température et la pression — sont contrôlées avec précision pour déclencher une réaction chimique, provoquant la formation d'un matériau solide qui se dépose sous forme de couche mince sur la surface de l'objet.

La création d'un environnement CVD n'est pas une action unique, mais une séquence soigneusement orchestrée. Elle implique d'isoler un substrat dans une chambre contrôlée, d'introduire des quantités précises de précurseurs chimiques volatils, et d'appliquer une forme spécifique d'énergie (généralement de la chaleur) pour induire une réaction de surface qui construit la couche désirée.

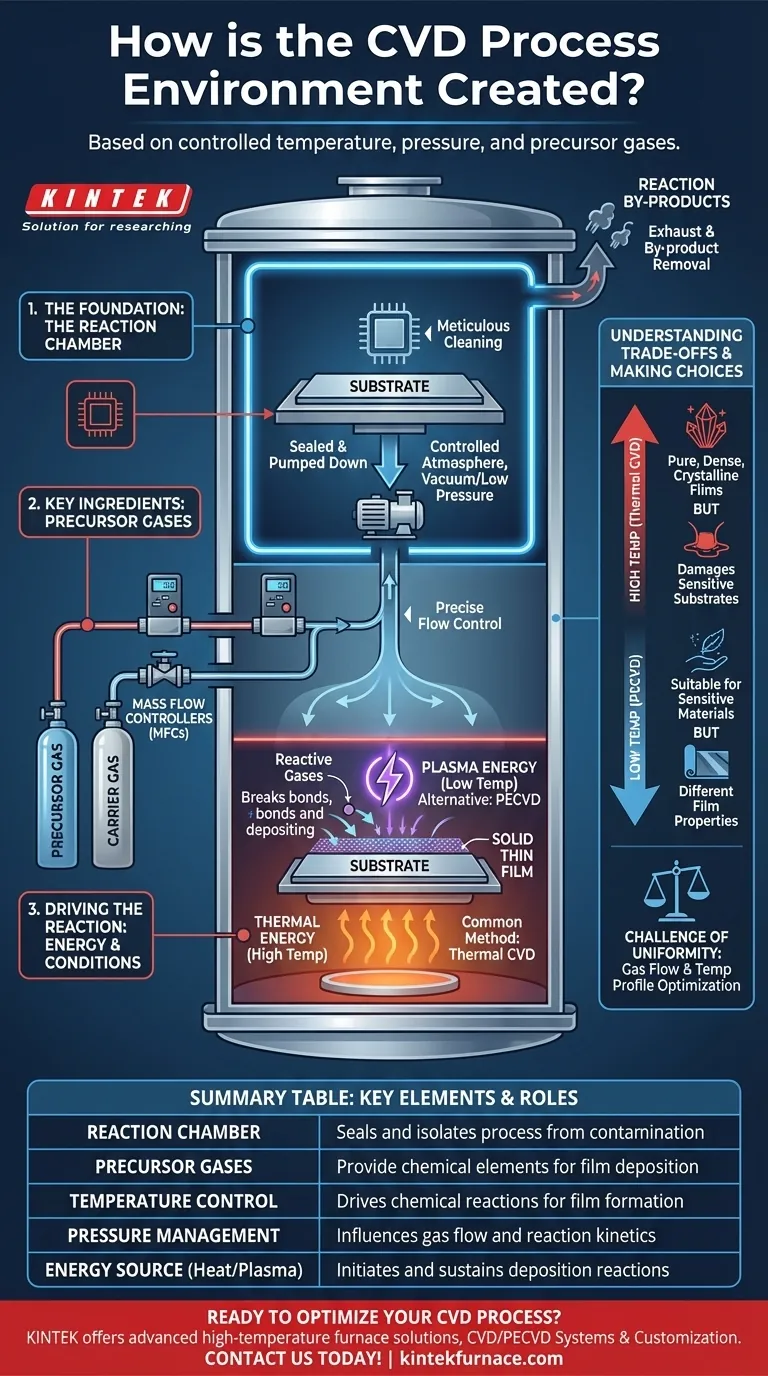

Le Fondement : La Chambre de Réaction

L'ensemble du processus CVD se déroule à l'intérieur d'une enceinte physique hautement contrôlée. La qualité et le contrôle de cet environnement de chambre sont les premiers et les plus critiques facteurs de succès.

Sceller l'Enceinte

Le processus commence par le placement des pièces ou des matériaux à revêtir, appelés substrats, à l'intérieur d'une chambre de réaction scellée. Cette enceinte isole le processus de l'atmosphère extérieure, empêchant la contamination par l'oxygène, la vapeur d'eau et d'autres particules.

Préparation du Substrat

Avant d'être scellé dans la chambre, le substrat doit être méticuleusement nettoyé. Tout contaminant de surface peut inhiber la réaction chimique ou devenir une impureté dans la couche finale, compromettant ainsi sa qualité et ses performances.

Établir une Atmosphère Contrôlée

Une fois scellée, la chambre est généralement mise sous vide ou à une basse pression spécifique. Cette étape sert à deux fins : elle élimine tout air résiduel et contaminants, et elle crée une pression de base contrôlée avant l'introduction des gaz réactifs.

Les Ingrédients Clés : Les Gaz Précurseurs

Une fois la chambre préparée, les ingrédients chimiques spécifiques pour la couche sont introduits. Ceux-ci ne sont pas ajoutés au hasard, mais avec une extrême précision.

Que sont les Précurseurs ?

Les précurseurs sont des composés chimiques volatils, soit des gaz soit des liquides vaporisés, qui contiennent les éléments spécifiques nécessaires à la couche finale. Par exemple, pour créer une couche de nitrure de silicium, on utiliserait des précurseurs contenant du silicium (comme le silane) et de l'azote (comme l'ammoniac).

Le Rôle des Gaz Porteurs

Souvent, les gaz précurseurs sont trop concentrés pour être utilisés directement. Ils sont mélangés avec un gaz porteur inerte, tel que l'argon ou l'azote. Ce gaz porteur aide à transporter les précurseurs dans la chambre à un débit stable et contrôlé sans participer lui-même à la réaction chimique.

Contrôle Précis du Débit

La quantité exacte de chaque gaz entrant dans la chambre est gérée par des dispositifs appelés débitmètres massiques (MFC). Ce contrôle précis du mélange gazeux est essentiel pour déterminer la composition chimique finale et les propriétés de la couche déposée.

Déclencher la Réaction : Énergie et Conditions

Le simple mélange de gaz dans une chambre n'est pas suffisant. De l'énergie doit être fournie pour rompre les liaisons chimiques dans les molécules précurseurs et initier la réaction de dépôt.

Le Rôle Critique de la Température

Dans la méthode la plus courante, le CVD Thermique, le substrat est chauffé à une température spécifique, souvent très élevée. Cette énergie thermique énergise les molécules précurseurs lorsqu'elles arrivent à la surface chaude, provoquant leur réaction et le dépôt de la couche solide. La température est l'une des variables les plus critiques affectant la structure et le taux de croissance de la couche.

Gestion de la Pression

La pression à l'intérieur de la chambre est maintenue avec soin tout au long du processus. La pression influence la façon dont les gaz s'écoulent, la concentration des réactifs à la surface du substrat, et si les réactions se produisent principalement à la surface ou dans la phase gazeuse au-dessus.

Élimination des Sous-produits de Réaction

La réaction chimique qui forme la couche solide produit également des sous-produits gazeux indésirables. Un flux de gaz continu et doux, géré par le système de vide et d'échappement, élimine ces sous-produits de la chambre. S'ils ne sont pas éliminés, ils pourraient contaminer la couche ou ralentir le processus de dépôt.

Comprendre les Compromis

Créer l'environnement CVD idéal est un exercice d'équilibre. Les choix effectués ont un impact direct sur le résultat et sont dictés par le matériau déposé et le substrat sur lequel il est appliqué.

Haute vs. Basse Température

Les températures élevées, utilisées dans le CVD thermique, produisent généralement des couches très pures, denses et cristallines. Cependant, elles ne peuvent pas être utilisées sur des substrats qui fondraient ou seraient endommagés par la chaleur, tels que les plastiques ou certains composants électroniques.

Le Besoin d'Alternatives Énergétiques

Pour les substrats sensibles à la température, des méthodes alternatives telles que le CVD assisté par plasma (PECVD) sont utilisées. En PECVD, un champ électrique crée un plasma dans la chambre. Ce plasma fournit l'énergie nécessaire pour induire la réaction, permettant un dépôt à des températures beaucoup plus basses. Le compromis est que ces couches peuvent avoir des propriétés différentes de celles obtenues à haute température.

Le Défi de l'Uniformité

Assurer que la couche se dépose avec la même épaisseur sur l'ensemble du substrat est un défi d'ingénierie majeur. Cela nécessite d'optimiser la dynamique du flux de gaz, de maintenir un profil de température uniforme, et d'empêcher que les gaz précurseurs ne soient entièrement consommés avant d'atteindre l'autre côté du substrat.

Faire le Bon Choix pour Votre Objectif

La configuration environnementale spécifique est toujours adaptée au résultat souhaité. Comprendre les leviers que vous pouvez actionner est essentiel pour obtenir les bonnes propriétés de couche.

- Si votre objectif principal est de créer une couche cristalline de haute pureté : Vous devez privilégier une chambre sous vide poussé, des précurseurs de haute pureté et les températures élevées associées au CVD thermique.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Votre environnement doit être basé sur un processus à basse température comme le PECVD, où le plasma fournit l'énergie de réaction au lieu de la chaleur.

- Si votre objectif principal est un contrôle précis de la composition de la couche : Vous devez investir dans des débitmètres massiques très précis et assurer un contrôle stable et répétable de la pression et de la température tout au long du dépôt.

En fin de compte, maîtriser le processus CVD est synonyme de maîtriser le contrôle de son environnement.

Tableau Récapitulatif :

| Élément Clé | Rôle dans l'Environnement CVD |

|---|---|

| Chambre de Réaction | Scelle et isole le processus pour prévenir la contamination |

| Gaz Précurseurs | Fournissent les éléments chimiques pour le dépôt de la couche |

| Contrôle de la Température | Déclenche les réactions chimiques pour la formation de la couche |

| Gestion de la Pression | Influence le flux de gaz et la cinétique de réaction |

| Source d'Énergie (ex: Chaleur ou Plasma) | Initie et soutient les réactions de dépôt |

Prêt à optimiser votre processus CVD avec des solutions sur mesure ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD, des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques — contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications