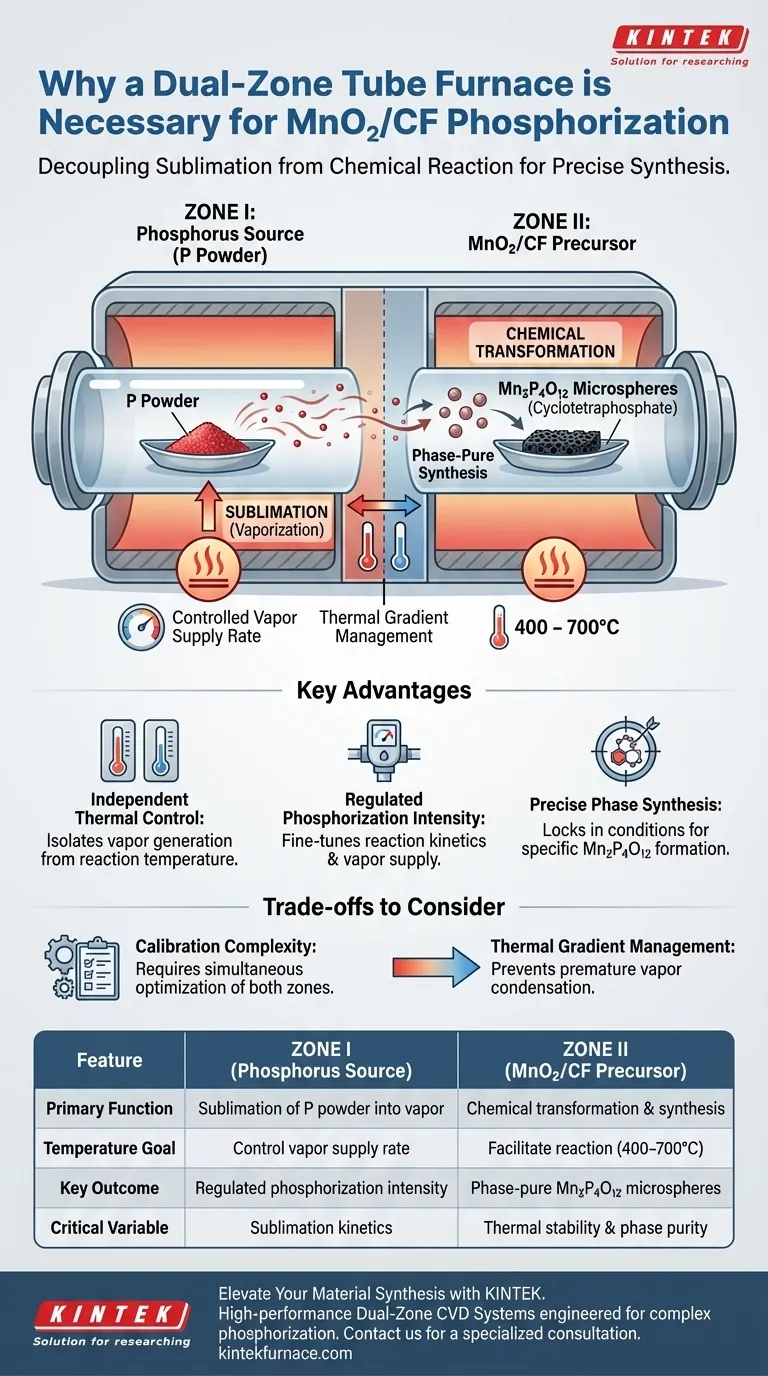

Un four tubulaire à double zone offre le contrôle thermique indépendant nécessaire pour découpler la sublimation de la source de phosphore de la réaction chimique du précurseur. En séparant physiquement la poudre de phosphore (Zone I) du précurseur MnO2/CF (Zone II), le système permet une régulation précise de l'intensité de la phosphorisation, ce qui est essentiel pour convertir le précurseur en phases spécifiques de cyclotétraphosphate (Mn2P4O12).

La nécessité d'un système à double zone réside dans sa capacité à isoler la génération de vapeur de phosphore de la température de synthèse du matériau cible. Cette séparation permet d'affiner la cinétique de réaction, assurant la synthèse réussie de phases de microsphères spécifiques sans interférence thermique entre la source et le substrat.

La mécanique du CVD confiné dans l'espace

Séparation physique des composants

Dans cette configuration de dépôt chimique en phase vapeur (CVD), les réactifs ne sont pas mélangés avant le chauffage.

La Zone I est dédiée exclusivement à la source de phosphore (poudre de P).

La Zone II abrite le matériau cible, le précurseur MnO2/CF.

Cette séparation physique est le prérequis pour gérer les comportements chimiques distincts de chaque matériau.

Régimes de température indépendants

L'avantage principal de cette configuration est la capacité à maintenir simultanément deux environnements thermiques différents.

La source de phosphore nécessite une température spécifique pour atteindre le taux correct de sublimation (transformation de la poudre solide en vapeur).

Inversement, le précurseur MnO2/CF nécessite une plage de température de réaction différente, spécifiquement 400 à 700°C, pour faciliter la transformation chimique.

Un four à double zone garantit que la température requise pour vaporiser le phosphore ne dicte ni ne compromette la température requise pour faire réagir le précurseur.

Précision dans la synthèse de phases

Régulation de l'intensité de la phosphorisation

"L'intensité de la phosphorisation" fait référence à l'agressivité avec laquelle le phosphore réagit avec le MnO2/CF.

Cette intensité est déterminée par la concentration de vapeur de phosphore atteignant la Zone II.

En ajustant indépendamment la température de la Zone I, vous contrôlez le taux d'apport de vapeur sans modifier les conditions de réaction dans la Zone II.

Obtention de phases chimiques spécifiques

L'objectif final de ce processus est de synthétiser des microsphères de cyclotétraphosphate (Mn2P4O12).

La formation de cette phase spécifique est très sensible aux conditions thermiques.

Le système à double zone vous permet de verrouiller la "recette" précise de densité de vapeur et de chaleur de réaction nécessaire pour stabiliser cette phase spécifique, plutôt qu'un mélange aléatoire de sous-produits.

Comprendre les compromis

Complexité de la calibration

Bien qu'un système à double zone offre un contrôle supérieur, il introduit plus de variables dans le processus expérimental.

Vous devez déterminer simultanément la température optimale pour les deux zones ; une erreur dans la Zone I (apport de vapeur) peut ruiner les résultats dans la Zone II (réaction), même si la Zone II est correctement réglée.

Gestion du gradient thermique

Le maintien de deux températures distinctes crée un gradient thermique entre les zones.

Si la transition entre la Zone I et la Zone II n'est pas bien gérée, la vapeur de phosphore peut se condenser prématurément avant d'atteindre le précurseur.

Cela nécessite un positionnement minutieux de l'échantillon et une calibration précise du profil thermique du four.

Optimisation de votre stratégie de phosphorisation

Pour utiliser efficacement un système CVD à double zone pour cette application, considérez vos objectifs de synthèse spécifiques :

- Si votre objectif principal est la pureté de phase : Privilégiez la stabilité de la Zone II (400–700°C) pour garantir que les conditions thermodynamiques favorisent la formation de Mn2P4O12.

- Si votre objectif principal est la vitesse de réaction : Ajustez la température de la Zone I pour moduler le taux de sublimation du phosphore, augmentant ou diminuant ainsi l'apport de vapeur au précurseur.

Maîtriser l'interaction entre ces deux zones est la clé d'une synthèse de matériaux reproductible et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Zone I (Source de phosphore) | Zone II (Précurseur MnO2/CF) |

|---|---|---|

| Fonction principale | Sublimation de la poudre de P en vapeur | Transformation chimique et synthèse |

| Objectif de température | Contrôler le taux d'apport de vapeur | Faciliter la réaction (400–700°C) |

| Résultat clé | Intensité de phosphorisation régulée | Microsphères de Mn2P4O12 de phase pure |

| Variable critique | Ciné tique de sublimation | Stabilité thermique et pureté de phase |

Élevez votre synthèse de matériaux avec KINTEK

Des gradients thermiques précis font la différence entre une expérience ratée et une percée dans la synthèse du cyclotétraphosphate Mn2P4O12. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de fours tubulaires, à moufles, rotatifs et CVD sous vide à double zone haute performance, spécialement conçus pour les processus complexes de phosphorisation et de dépôt chimique en phase vapeur.

Nos systèmes offrent la régulation de température indépendante et la stabilité nécessaires pour découpler la sublimation de la cinétique de réaction, le tout personnalisable pour répondre aux besoins uniques de recherche de votre laboratoire.

Prêt à optimiser votre synthèse de couches minces ou de poudres ?

→ Contactez KINTEK dès aujourd'hui pour une consultation spécialisée

Guide Visuel

Références

- Kassa Belay Ibrahim, Alberto Vomiero. Electrochemically Modified Mn₂P₄O₁₂ as an Emerging Catalyst for Oxygen Evolution Reaction. DOI: 10.1002/admi.202500216

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- En quoi les environnements de processus PVD et CVD diffèrent-ils ? Principales différences en matière de vide et de réactions chimiques

- Quelles sont les applications générales des fours CVD ? Découvrez les films minces haute performance pour votre industrie

- Comment un refroidisseur à recirculation influence-t-il la qualité des films polymères en iCVD ? Obtenez une excellente douceur de surface

- Comment les catalyseurs métalliques facilitent-ils la croissance des nanofils de ZnS ? Maîtrisez la synthèse VLS avec une précision à haute température

- Quelles sont les différences de complexité des processus entre le PVD et le CVD ? Découvrez les compromis clés pour vos besoins en revêtement

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la synthèse des NCNT ? Ingénierie de précision des matériaux

- Comment le graphène est-il synthétisé par dépôt chimique en phase vapeur (CVD) ? Maîtriser la croissance contrôlée pour des applications de haute qualité

- Quand le CCV est-il le choix préféré ? Obtenez des films minces supérieurs pour des applications complexes