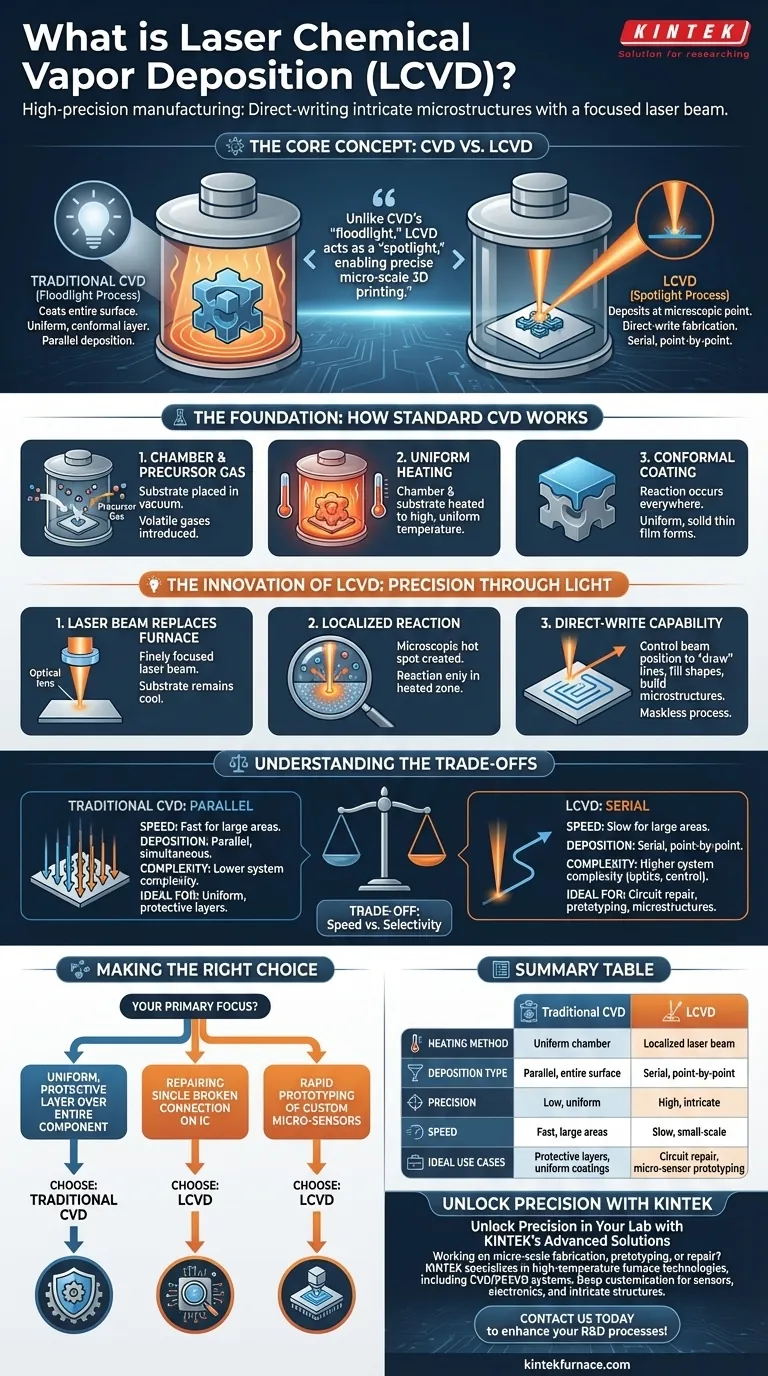

À la base, le dépôt chimique en phase vapeur assisté par laser (LCVD) est une technique de fabrication de haute précision qui utilise un faisceau laser focalisé pour déposer de la matière sur une surface. Contrairement aux méthodes traditionnelles qui recouvrent un objet entier, le laser chauffe un point microscopique, provoquant une réaction chimique et le dépôt de matière uniquement à cet endroit spécifique. Cela permet « d'écrire » ou de fabriquer directement des microstructures complexes.

Alors que le dépôt chimique en phase vapeur (CVD) conventionnel est un processus de type « projecteur » qui recouvre toute une surface, le LCVD agit comme un « faisceau étroit ». Il offre la capacité unique de déposer des matériaux avec une extrême précision, fonctionnant essentiellement comme une imprimante 3D à l'échelle microscopique pour les films minces.

Le fondement : Comment fonctionne le CVD standard

Pour comprendre l'innovation du LCVD, nous devons d'abord comprendre le processus sur lequel il est construit : le dépôt chimique en phase vapeur (CVD).

La chambre et le gaz précurseur

Le processus CVD standard se déroule à l'intérieur d'une chambre à vide. Un substrat (l'objet à revêtir) est placé à l'intérieur, et un ou plusieurs gaz précurseurs volatils sont introduits. Ces gaz contiennent les atomes du matériau que vous souhaitez déposer.

Le rôle du chauffage uniforme

La chambre entière et le substrat sont chauffés à une température élevée et uniforme. Cette chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique ou la décomposition des gaz précurseurs à la surface du substrat.

Le résultat : Un revêtement conforme

Étant donné que tout le substrat est chaud, le dépôt se produit partout en même temps. Le résultat est un film mince solide de haute qualité qui recouvre uniformément toutes les surfaces exposées. Ceci est idéal pour créer des couches protectrices durables sur l'ensemble d'un composant.

L'innovation du LCVD : La précision par la lumière

Le LCVD modifie fondamentalement le processus CVD en changeant la manière dont l'énergie est délivrée. Il passe d'une approche de chauffage global à une approche hautement localisée.

Remplacer le four par un laser

Au lieu de chauffer toute la chambre, le LCVD utilise un faisceau laser finement focalisé. Ce faisceau est dirigé directement sur le substrat, qui reste à une température ambiante beaucoup plus basse.

Réaction chimique localisée

L'énergie intense du laser crée un point chaud microscopique à la surface du substrat. Le gaz précurseur ne réagit ou ne se décompose qu'à l'intérieur de cette minuscule zone chauffée. Le reste de la surface est trop froid pour que la réaction de dépôt ait lieu.

Capacité d'écriture directe

En contrôlant la position du faisceau laser, vous pouvez déplacer ce point chaud sur la surface. Cela vous permet de « dessiner » des lignes, de remplir des formes ou de construire des microstructures tridimensionnelles atome par atome. Il s'agit d'un processus sans masque et d'écriture directe, offrant une immense flexibilité pour le prototypage et la réparation.

Comprendre les compromis

Le LCVD offre une précision inégalée, mais cette spécialisation s'accompagne de limites importantes. Ce n'est pas un remplacement universel pour le CVD traditionnel.

Traitement sériel par rapport au dépôt parallèle

Le compromis principal est la vitesse par rapport à la sélectivité. Le LCVD est un processus sériel ; il construit les caractéristiques point par point. Cela le rend extrêmement lent pour revêtir de grandes surfaces par rapport au CVD traditionnel, qui dépose la matière partout simultanément (en parallèle).

Complexité du système

Un système LCVD nécessite une optique sophistiquée pour focaliser et diriger le faisceau laser, ainsi qu'un contrôle précis de la puissance du laser et de la vitesse de balayage. Cela peut rendre l'équipement plus complexe et plus coûteux qu'un four CVD standard.

Contraintes de matériaux et de substrat

L'efficacité du LCVD dépend de l'interaction entre le laser et les matériaux. Le substrat doit absorber efficacement l'énergie du laser pour créer un point chaud, et le gaz précurseur doit être suffisamment thermiquement sensible pour réagir à cette température localisée.

Faire le bon choix pour votre objectif

La décision d'utiliser le LCVD ou le CVD traditionnel dépend entièrement de l'échelle et de la précision requises pour votre application.

- Si votre objectif principal est de créer une couche protectrice uniforme sur un composant entier : Le CVD traditionnel est le choix supérieur et plus efficace.

- Si votre objectif principal est de réparer une connexion unique défectueuse sur un circuit intégré : Le LCVD fournit la précision chirurgicale nécessaire qui serait autrement impossible.

- Si votre objectif principal est le prototypage rapide de capteurs ou d'éléments électroniques à l'échelle microscopique personnalisés : La capacité d'écriture directe du LCVD offre un avantage significatif en termes de vitesse et de flexibilité en évitant la production de masques.

En fin de compte, le choix entre ces méthodes dépend si votre objectif nécessite de revêtir un paysage entier ou de dessiner une seule ligne précise.

Tableau récapitulatif :

| Aspect | CVD traditionnel | LCVD |

|---|---|---|

| Méthode de chauffage | Chauffage uniforme de la chambre | Chauffage par faisceau laser localisé |

| Type de dépôt | Parallèle, revêtement de surface entière | Sériel, écriture directe point par point |

| Précision | Faible, pour les revêtements uniformes | Élevée, pour les microstructures complexes |

| Vitesse | Rapide pour les grandes surfaces | Lent, idéal pour les applications à petite échelle |

| Cas d'utilisation idéaux | Couches protectrices, revêtements uniformes | Réparation de circuits, prototypage de micro-capteurs |

Débloquez la précision dans votre laboratoire avec les solutions avancées de KINTEK

Vous travaillez sur des tâches de fabrication, de prototypage ou de réparation à l'échelle microscopique qui exigent une précision extrême ? KINTEK est spécialisée dans les technologies de fours à haute température, y compris les systèmes CVD/PECVD, adaptés à divers besoins de laboratoire. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques, que vous développiez des capteurs, des composants électroniques ou d'autres structures complexes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions avancées peuvent améliorer vos processus de recherche et de développement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température