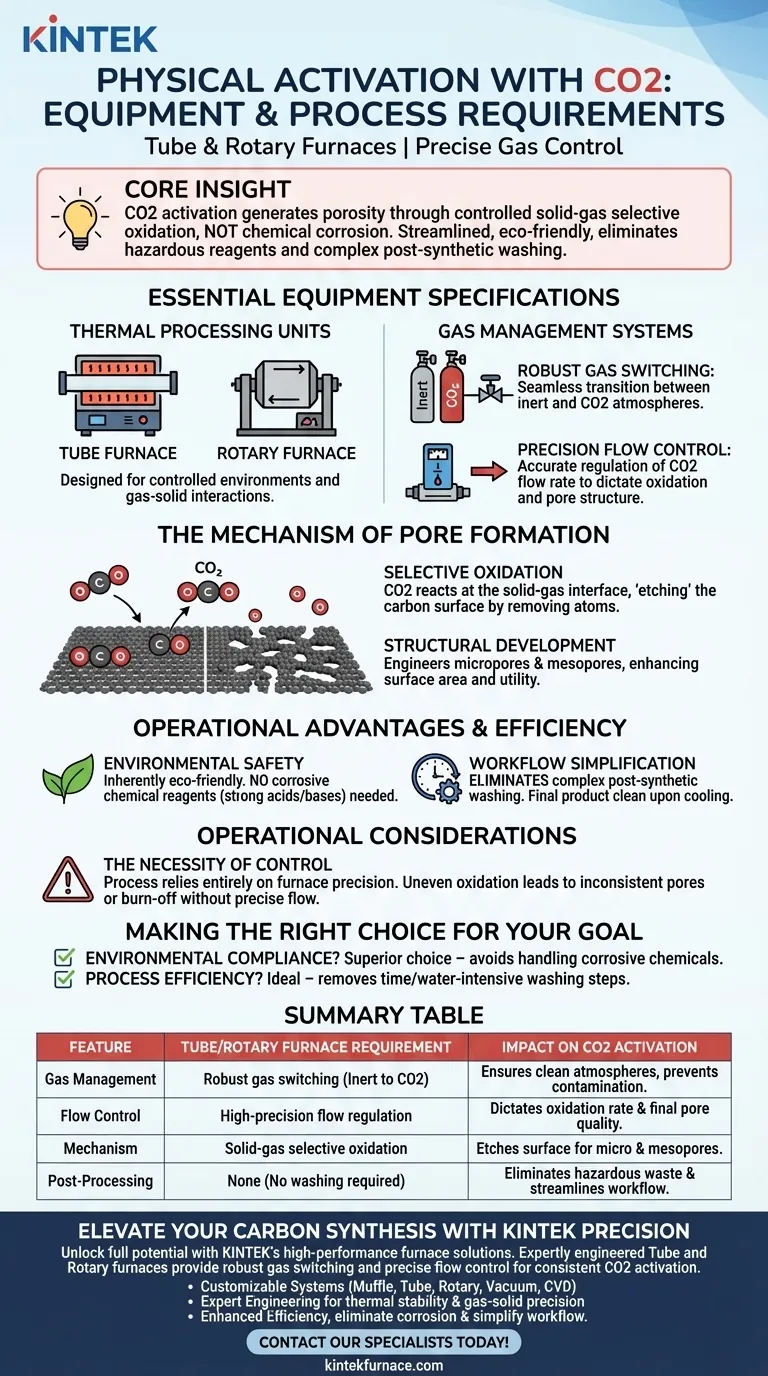

L'activation physique par le dioxyde de carbone (CO2) nécessite des unités de traitement thermique spécifiques, principalement des fours tubulaires ou des fours rotatifs, qui sont équipés de systèmes de gestion des gaz avancés. Pour exécuter ce processus avec succès, ces fours doivent disposer de capacités de commutation de gaz robustes et d'un contrôle précis du débit pour gérer l'oxydation sélective qui se produit à l'interface solide-gaz.

Idée clé : L'activation par CO2 se distingue par la création de porosité par oxydation contrôlée solide-gaz plutôt que par corrosion chimique. Cette méthode offre un flux de travail rationalisé et respectueux de l'environnement qui élimine complètement le besoin de réactifs dangereux et les étapes complexes de lavage post-synthèse requis par l'activation chimique.

Spécifications essentielles de l'équipement

Unités de traitement thermique

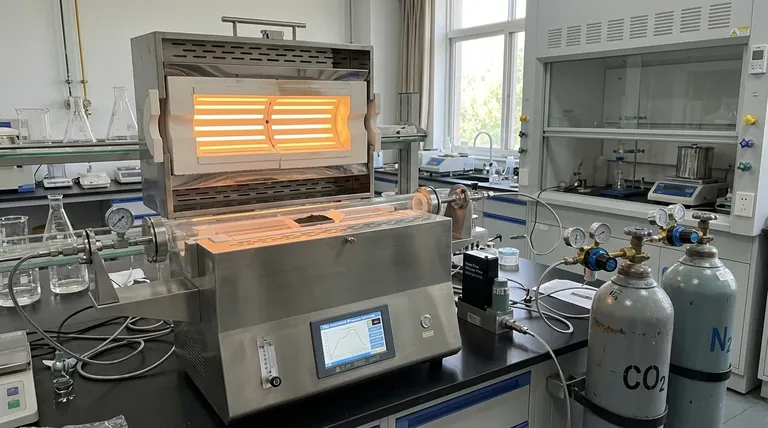

La base de l'activation physique réside dans le type de four. Le processus exige spécifiquement l'utilisation de fours tubulaires ou de fours rotatifs.

Ces unités sont conçues pour maintenir les environnements contrôlés nécessaires aux interactions gaz-solide.

Systèmes de gestion des gaz

La référence principale souligne le besoin critique d'une commutation de gaz robuste.

Cette fonctionnalité permet aux opérateurs de passer en toute transparence entre différentes atmosphères gazeuses (par exemple, gaz inerte vers CO2) sans interrompre le processus thermique ni contaminer l'échantillon.

Contrôle précis du débit

Les vannes de gaz standard sont insuffisantes pour ce processus. L'équipement doit posséder des capacités de contrôle précis du débit.

Une régulation précise du débit de CO2 est essentielle pour contrôler la vitesse d'oxydation, qui dicte directement la qualité de la structure poreuse finale.

Le mécanisme de formation des pores

Oxydation sélective

Contrairement à l'activation chimique, qui repose sur le mélange de réactifs solides, l'activation par CO2 fonctionne par oxydation sélective à l'interface solide-gaz.

La molécule de CO2 réagit avec la surface du carbone, éliminant les atomes de carbone de manière contrôlée pour "graver" le matériau.

Développement structurel

Ce processus d'oxydation est très efficace pour concevoir des structures internes spécifiques.

Correctement exécutée, l'activation par CO2 génère des volumes importants de micropores et de mésopores, améliorant la surface et l'utilité du matériau carboné final.

Avantages opérationnels et efficacité

Sécurité environnementale

Le processus est intrinsèquement respectueux de l'environnement.

En utilisant du CO2, vous évitez l'utilisation de réactifs chimiques corrosifs (tels que des acides forts ou des bases) généralement associés aux méthodes d'activation chimique.

Simplification du flux de travail

Un gain d'efficacité majeur dans l'activation par CO2 est l'élimination des étapes de post-traitement.

Comme aucun agent chimique n'est imprégné dans le matériau, le processus élimine le besoin de lavage post-synthèse complexe. Le produit final est plus propre dès le refroidissement.

Considérations opérationnelles

La nécessité de contrôle

Bien que le processus simplifie le flux de travail en supprimant les étapes de lavage, il déplace le fardeau de la complexité vers le contrôle de l'équipement.

Le succès repose entièrement sur la précision du système de gaz du four. Sans contrôle précis du débit, l'oxydation peut devenir inégale, entraînant un développement poreux incohérent ou une combustion excessive du matériau.

Faire le bon choix pour votre objectif

Lorsque vous décidez si l'activation par CO2 est la bonne méthode pour votre synthèse de carbone, tenez compte de vos priorités opérationnelles :

- Si votre objectif principal est la conformité environnementale : L'activation par CO2 est le choix supérieur car elle évite le stockage, la manipulation et l'élimination de réactifs chimiques corrosifs.

- Si votre objectif principal est l'efficacité du processus : Cette méthode est idéale car elle élimine les étapes de lavage longues et gourmandes en eau nécessaires pour purifier les carbones activés chimiquement.

L'activation physique par CO2 offre une alternative propre et de haute précision aux méthodes chimiques, à condition que votre équipement thermique puisse fournir la stabilité et la précision du débit de gaz nécessaires.

Tableau récapitulatif :

| Caractéristique | Exigence du four tubulaire/rotatif | Impact sur l'activation par CO2 |

|---|---|---|

| Gestion des gaz | Commutation de gaz robuste (Inerte vers CO2) | Assure des atmosphères propres et empêche la contamination. |

| Contrôle du débit | Régulation du débit de haute précision | Détermine le taux d'oxydation et la qualité de la structure poreuse finale. |

| Mécanisme | Oxydation sélective solide-gaz | Grave la surface du carbone pour créer des micropores et des mésopores. |

| Post-traitement | Aucun (pas de lavage requis) | Élimine les déchets dangereux et rationalise le flux de travail. |

Élevez votre synthèse de carbone avec la précision KINTEK

Libérez tout le potentiel de l'activation physique avec les solutions de fours haute performance de KINTEK. Que vous développiez des matériaux microporeux avancés ou des structures de carbone écologiques, nos fours tubulaires et rotatifs conçus par des experts offrent la commutation de gaz robuste et le contrôle précis du débit essentiels pour des résultats constants d'activation par CO2.

Pourquoi choisir KINTEK ?

- Systèmes personnalisables : Systèmes de muffles, tubulaires, rotatifs, sous vide et CVD adaptés à vos besoins spécifiques de R&D ou de fabrication.

- Ingénierie experte : Soutenue par une R&D de pointe pour garantir la stabilité thermique et la précision de l'interface gaz-solide.

- Efficacité améliorée : Éliminez la corrosion chimique et simplifiez votre flux de travail avec nos unités de traitement thermique avancées.

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels types de petites pièces sont couramment traités dans les fours à cornue rotatifs ? Idéal pour les fixations et les poudres

- Qu'est-ce qui rend les fours rotatifs adaptés à la production continue ? Débloquez une efficacité et une uniformité de production élevées

- Quels sont les principaux avantages des fours rotatifs pour les applications industrielles ? Améliorez l'efficacité et la qualité de vos processus

- Quelles sont les applications industrielles des fours tubulaires rotatifs ? Améliorez l'efficacité de votre traitement des matériaux

- Quels sont les principaux composants d'un four à tube rotatif ? Optimisez le traitement thermique efficace pour votre laboratoire

- Qu'est-ce qui rend les fours rotatifs respectueux de l'environnement ? Atteindre un traitement des matériaux éco-efficace

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température