Les principaux avantages d'un four rotatif sont sa polyvalence inégalée dans le traitement de matériaux divers, sa capacité à réaliser un traitement uniforme à des températures extrêmement élevées, et sa conception robuste pour un fonctionnement industriel continu et à grand volume. Cette combinaison permet une qualité de produit constante et reproductible à une échelle que peu d'autres technologies thermiques peuvent égaler.

Un four rotatif ne doit pas être compris simplement comme un four, mais comme un réacteur chimique dynamique et continu. Son avantage fondamental est la capacité de transformer de manière fiable une large gamme de matières premières en produits de grande valeur et uniformes en contrôlant précisément l'environnement de traitement à l'échelle industrielle.

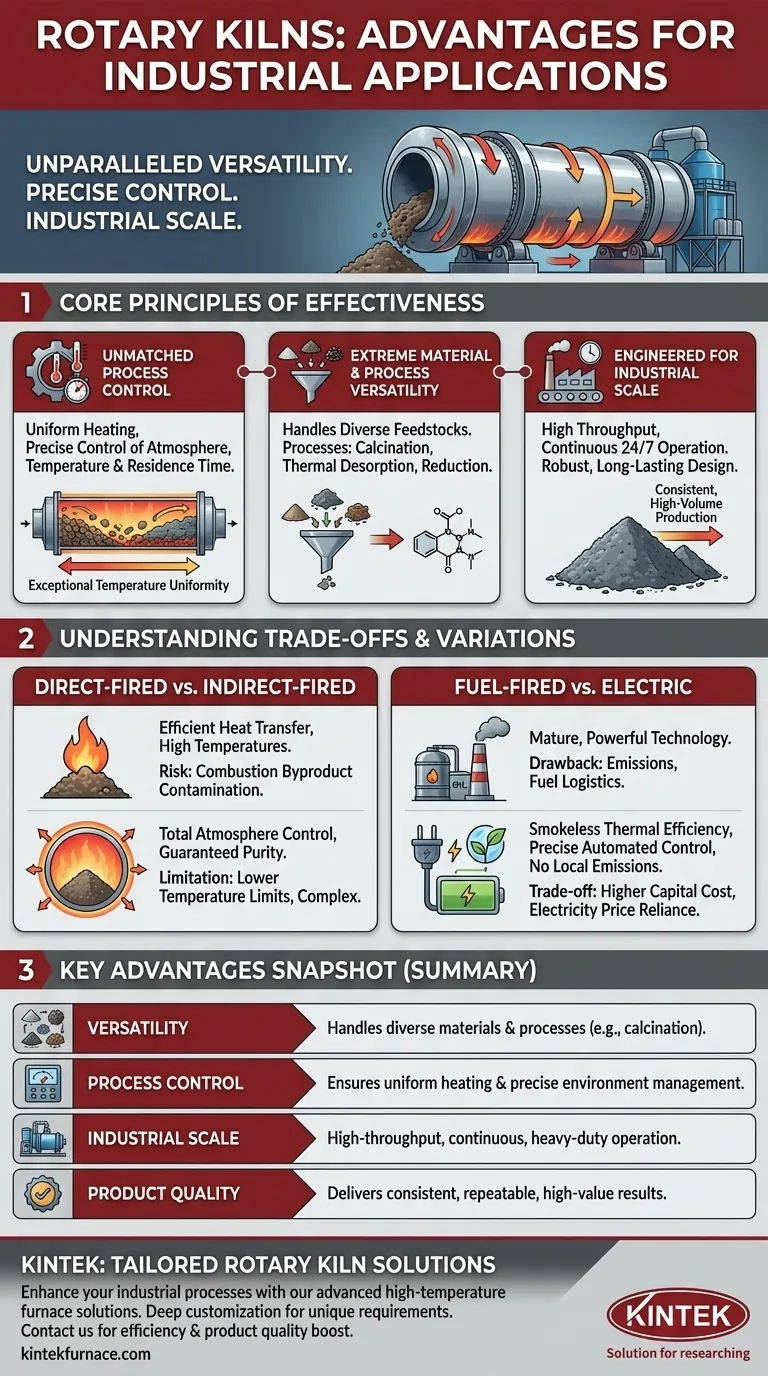

Pourquoi les fours rotatifs excellent : les principes fondamentaux

L'efficacité d'un four rotatif découle de quelques principes de fonctionnement clés qui en font une technologie de base dans des industries allant du ciment et des minéraux à la fabrication de produits chimiques et au recyclage des déchets.

Principe 1 : Un contrôle de processus inégalé

La conception à tambour rotatif est essentielle à son succès. Cette action de culbutage doux expose constamment de nouvelles surfaces de matériau à la source de chaleur, assurant une uniformité de température exceptionnelle dans tout le lit de matériau.

Les fours modernes, en particulier les modèles à chauffage indirect et électriques, offrent un contrôle précis de l'atmosphère interne, du profil de température et du temps de résidence (la durée pendant laquelle le matériau reste dans le four). Ce niveau de contrôle est essentiel pour déclencher des réactions chimiques ou des changements de phase spécifiques, garantissant un produit final constant.

Principe 2 : Polyvalence extrême des matériaux et des processus

Les fours rotatifs sont réputés pour leur capacité à traiter une grande variété de matières premières. Ils peuvent traiter efficacement tout, des poudres fines et des minerais aux solides en vrac, aux gâteaux de filtration et aux boues.

Cette polyvalence physique est complétée par une polyvalence de processus. Les fours sont utilisés pour de nombreux traitements thermiques, y compris la calcination (chauffage pour éliminer les substances volatiles), la désorption thermique (élimination des contaminants), la réduction (élimination de l'oxygène) et d'autres transformations chimiques complexes.

Principe 3 : Conçu pour l'échelle industrielle

Les fours rotatifs sont conçus pour un fonctionnement continu et à haut débit. Leur construction robuste assure une longue durée de vie même dans les conditions les plus exigeantes, 24h/24 et 7j/7.

Cette capacité de traitement de grands volumes les rend très efficaces pour des industries comme le ciment et la métallurgie, où la production de vastes quantités de matériaux est une exigence commerciale fondamentale. Les cycles à grande vitesse permettent un traitement rapide tout en maintenant les résultats reproductibles et de haute qualité essentiels pour les applications industrielles.

Comprendre les compromis et les variations

Bien que puissant, un four rotatif n'est pas une solution universelle. Le choix du type de four implique des compromis critiques entre le coût, la pureté du processus et l'efficacité.

À chauffage direct vs. à chauffage indirect

Dans un four à chauffage direct, la flamme et les gaz de combustion sont en contact direct avec le matériau à traiter. C'est un moyen très efficace de transférer la chaleur et il peut atteindre les températures les plus élevées, mais il risque de contaminer le produit avec les sous-produits de la combustion.

Un four à chauffage indirect chauffe le matériau à travers la paroi du tambour rotatif, maintenant le matériau complètement isolé de la flamme. Cela permet un contrôle total de l'atmosphère interne et garantit la pureté du produit, mais il est généralement plus complexe et a des limites de température plus basses.

À combustible vs. Électrique

Les fours traditionnels sont à combustible (gaz, pétrole), ce qui est une technologie mature et puissante. Cependant, ils produisent des émissions (comme le SO2) et nécessitent des installations de stockage et de gestion du carburant importantes.

Les fours rotatifs électriques offrent un avantage significatif en termes de contrôle et d'impact environnemental. Ils offrent une efficacité thermique sans fumée dépassant souvent 95 %, permettent un contrôle de température automatisé très précis et éliminent toutes les émissions locales et les coûts de manutention du carburant. Le compromis principal est souvent un coût d'investissement plus élevé et la dépendance aux prix de l'électricité pour l'économie opérationnelle.

Faire le bon choix pour votre application

La sélection du four rotatif optimal nécessite d'aligner sa configuration spécifique avec votre objectif opérationnel principal.

- Si votre objectif principal est la pureté du produit et un contrôle précis de l'atmosphère : Un four à chauffage indirect ou électrique est le choix nécessaire pour éviter la contamination et gérer l'environnement du processus.

- Si votre objectif principal est un débit maximal pour les matériaux en vrac : Un grand four à chauffage direct offre souvent la solution la plus rentable et le plus grand volume.

- Si votre objectif principal est la conformité environnementale et la simplicité du processus : Un four électrique élimine les émissions locales et les complexités de la gestion du carburant, offrant un contrôle de température supérieur et automatisé.

En fin de compte, choisir le bon four rotatif consiste à faire correspondre ses forces de traitement inhérentes à vos objectifs spécifiques de transformation des matériaux et de production.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Polyvalence | Traite divers matériaux et processus comme la calcination et la désorption thermique. |

| Contrôle du processus | Assure un chauffage uniforme, un contrôle précis de la température, de l'atmosphère et du temps de résidence. |

| Échelle industrielle | Conçu pour un fonctionnement continu à haut débit avec une construction robuste et durable. |

| Qualité du produit | Offre des résultats constants et reproductibles pour des applications dans le ciment, les minéraux et les produits chimiques. |

Prêt à améliorer vos processus industriels avec un four rotatif sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique