À la base, les fours rotatifs sont adaptés à la production continue car leur conception fondamentale est axée sur le transport ininterrompu des matériaux. La combinaison d'un tube rotatif, qui déplace constamment le matériau de l'extrémité d'alimentation à l'extrémité de décharge, et de contrôles thermiques multi-zones garantit qu'un flux constant de matériau peut être traité uniformément sans jamais avoir besoin d'arrêter le système.

Le véritable avantage d'un four rotatif ne réside pas seulement dans sa capacité à fonctionner sans interruption, mais dans la manière dont cette opération continue offre une uniformité de processus et une efficacité exceptionnelles, ce qui en fait le choix définitif pour les applications industrielles à grand volume impliquant des matériaux lâches ou en vrac.

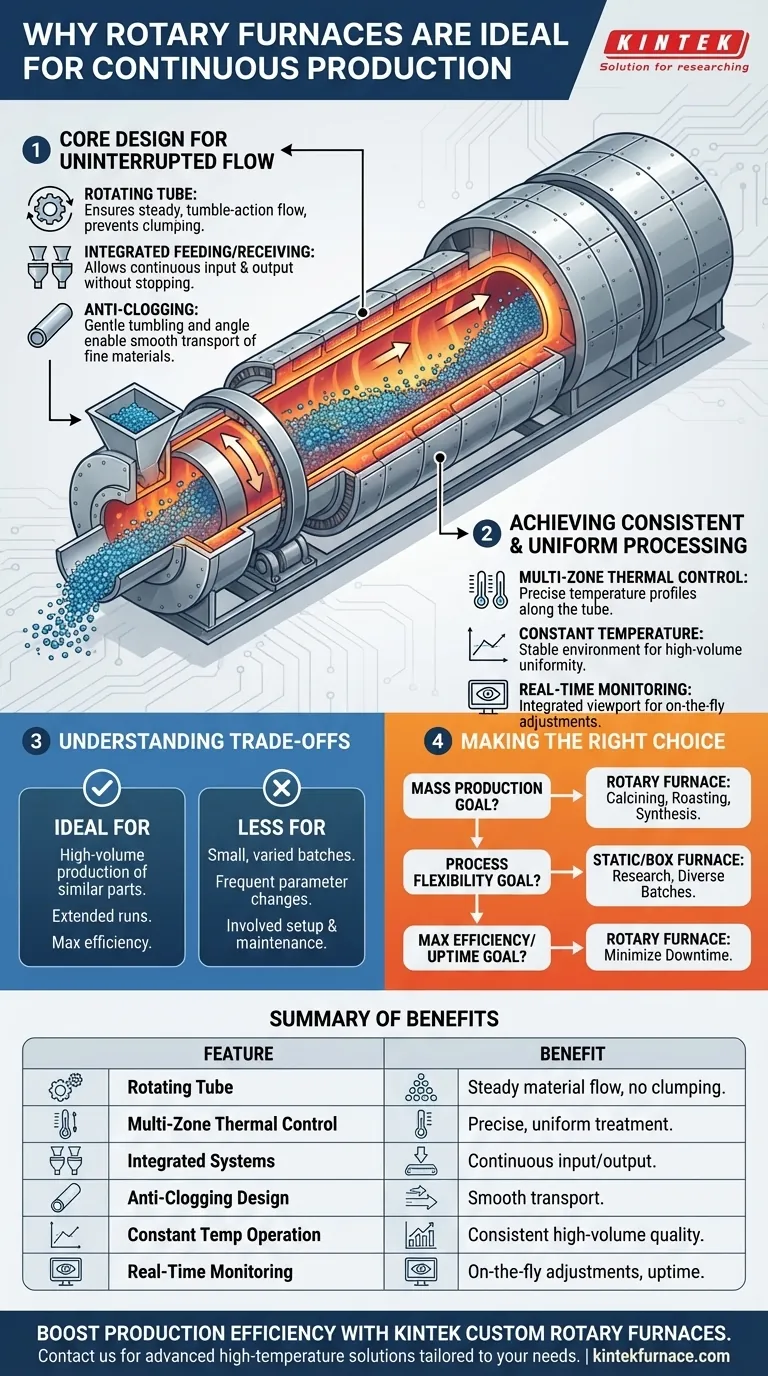

La conception de base pour un flux ininterrompu

L'aptitude d'un four rotatif à fonctionner en continu n'est pas une fonctionnalité ajoutée ; elle est le résultat direct de son architecture mécanique et thermique. Chaque composant est conçu pour faciliter un mouvement constant et contrôlé du matériau.

Le rôle du tube rotatif

L'élément central est le tube de traitement à rotation lente. Cette rotation sert de mécanisme de transport principal.

Lorsque le tube tourne, il fait délicatement tomber le matériau, empêchant l'agglomération et assurant son écoulement constant de l'entrée à la sortie. Cela élimine le besoin de cycles de chargement et de déchargement par lots.

Systèmes d'alimentation et de réception intégrés

Pour être véritablement continu, un four doit permettre l'ajout et le retrait de matériaux pendant son fonctionnement.

Les fours rotatifs sont équipés de systèmes d'alimentation et de réception spécialisés, tels que des trémies et des bacs de collecte. Ces systèmes permettent d'introduire régulièrement la matière première et de collecter le produit fini sans interrompre le processus de chauffage.

Anti-encrassement et transport en douceur

Un flux continu est impossible si le matériau se coince. Les conceptions de fours intègrent souvent des caractéristiques pour prévenir l'encrassement.

L'action de culbutage douce et la légère inclinaison du tube garantissent que même les poudres fines ou les matériaux en vrac se déplacent en douceur, prévenant les blocages qui autrement interrompraient la production.

Atteindre un traitement constant et uniforme

Le fonctionnement continu n'est précieux que s'il produit un produit constant et de haute qualité. Les fours rotatifs excellent dans ce domaine en créant un environnement de traitement extrêmement stable.

Contrôle thermique multi-zones

Le tube du four traverse plusieurs zones de chauffage à contrôle indépendant.

Cela permet d'établir un profil de température précis le long du tube. Au fur et à mesure que le matériau le traverse, il est soumis à la séquence de chauffage et de refroidissement exacte requise pour le processus, garantissant que chaque particule reçoit un traitement uniforme.

Température constante pour une uniformité de grand volume

Contrairement aux fours par lots qui doivent refroidir et remonter en température, un four rotatif continu fonctionne à une température constante et stable.

Cette stabilité thermique est essentielle pour la fabrication à grand volume, où même de petites variations peuvent affecter la qualité du produit final. Elle garantit que le millième kilogramme de matériau est traité de manière identique au premier.

Surveillance des processus en temps réel

Les fours rotatifs modernes peuvent inclure une fenêtre d'observation en quartz intégrée.

Cela permet aux opérateurs de surveiller visuellement l'état du matériau en temps réel pendant le traitement. Des ajustements peuvent être effectués à la volée sans arrêter la ligne, améliorant ainsi la cohérence et le temps de fonctionnement.

Comprendre les compromis

Bien que puissant, un four rotatif est un outil spécialisé. Ses atouts en matière de traitement continu s'accompagnent de limitations spécifiques qui le rendent inadapté à certaines applications.

Idéal pour les grands volumes, moins pour la polyvalence

Les fours rotatifs sont optimisés pour la production à grand volume de pièces ou de matériaux similaires. Leur efficacité provient de l'exécution du même processus pendant de longues périodes.

Ils ne conviennent pas aux petits lots variés ou aux changements fréquents de paramètres de processus, car le temps nécessaire pour stabiliser un nouveau profil de température annule leur principal avantage.

Configuration initiale et maintenance

La complexité mécanique d'un système rotatif, associée à un chauffage multi-zones et à des systèmes d'alimentation automatisés, entraîne une installation initiale plus complexe.

La maintenance peut également être plus exigeante par rapport à un four statique par lots plus simple, nécessitant une attention aux moteurs, aux joints et au mécanisme d'entraînement.

Faire le bon choix pour votre processus

Le choix du four approprié dépend entièrement de l'échelle et des objectifs de votre exploitation.

- Si votre objectif principal est la production de masse : Le flux continu, l'uniformité du processus et le débit élevé du four rotatif sont idéaux pour des applications telles que le calcination, le grillage ou la synthèse de grandes quantités de matériau.

- Si votre objectif principal est la flexibilité des processus : Un four à tube statique ou à moufle est mieux adapté à la recherche, au développement ou à la production de petits lots diversifiés de différents matériaux.

- Si votre objectif principal est l'efficacité maximale et le temps de fonctionnement : Le four rotatif est inégalé pour minimiser les temps d'arrêt et raccourcir les cycles de production dans des environnements à grand volume.

En comprenant ces principes de conception fondamentaux, vous pouvez déterminer en toute confiance si un four rotatif est l'outil approprié pour atteindre vos objectifs de production industrielle.

Tableau récapitulatif :

| Caractéristique | Avantage pour la production continue |

|---|---|

| Tube rotatif | Assure un flux de matériau constant et empêche l'agglomération pour un fonctionnement ininterrompu. |

| Contrôle thermique multi-zones | Fournit des profils de température précis pour un traitement uniforme des matériaux. |

| Systèmes d'alimentation/réception intégrés | Permet une entrée et une sortie continues sans arrêter le four. |

| Conception anti-encrassement | Maintient un transport fluide des poudres fines et des matériaux en vrac. |

| Fonctionnement à température constante | Garantit une qualité constante dans la fabrication à grand volume. |

| Surveillance en temps réel | Permet des ajustements à la volée pour améliorer la cohérence des processus et le temps de fonctionnement. |

Prêt à améliorer l'efficacité de votre production avec un four rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et industrielles uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de production continue et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés