En bref, les fours à tubes rotatifs améliorent l'efficacité en combinant le traitement continu des matériaux avec un chauffage exceptionnellement uniforme et un contrôle environnemental précis. Cette conception dépasse les limites des fours statiques discontinus, permettant un débit plus élevé, une qualité de produit supérieure et une plus grande cohérence opérationnelle pour les matériaux granulaires.

Le défi fondamental du traitement thermique est d'assurer un traitement uniforme pour chaque particule d'un lot. Les fours à tubes rotatifs résolvent ce problème en utilisant une rotation constante pour agiter le matériau, garantissant une exposition thermique cohérente tout en permettant un flux de travail continu et automatisé.

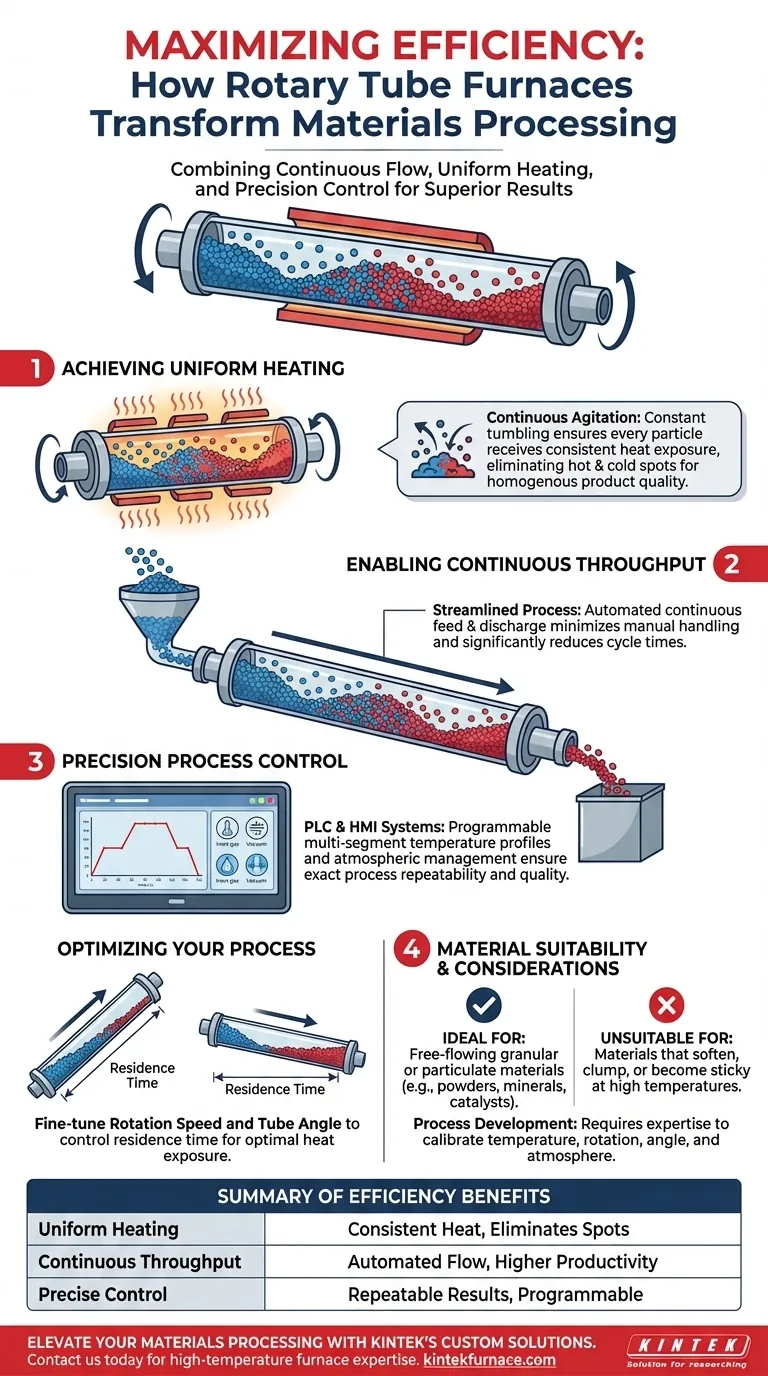

Les mécanismes fondamentaux de l'efficacité

Les gains d'efficacité d'un four à tube rotatif découlent de trois principes de conception intégrés : l'agitation continue, le débit automatisé et le contrôle précis de l'atmosphère.

Obtenir un chauffage uniforme grâce à l'agitation

La caractéristique déterminante est la rotation lente du tube du four, généralement comprise entre 3 et 7 tr/min. Ce mouvement de basculement constant garantit que toutes les particules de matériau sont exposées de manière répétée et uniforme à la source de chaleur.

Ce processus élimine les points chauds et les points froids courants dans les fours statiques, conduisant à un produit final beaucoup plus cohérent et homogène. La conception à chauffage indirect chauffe le tube de l'extérieur, qui transfère ensuite la chaleur au matériau, garantissant davantage une distribution thermique uniforme.

Permettre un débit continu

Contrairement aux fours discontinus traditionnels qui nécessitent des cycles de chargement, de chauffage, de refroidissement et de déchargement, un four à tube rotatif fonctionne en continu. Le matériau est introduit à une extrémité du tube incliné et se déplace progressivement vers l'extrémité de décharge pendant qu'il tourne.

Ce flux continu minimise la manipulation manuelle des matériaux, réduit le temps de cycle et augmente considérablement la productivité globale. Il transforme une série d'étapes discrètes en un seul processus rationalisé.

Contrôle de précision de l'environnement du processus

Les fours à tubes rotatifs modernes sont équipés de systèmes de contrôle sophistiqués. Les contrôleurs logiques programmables (PLC) et les interfaces homme-machine (IHM) permettent une gestion précise de chaque variable critique.

Les opérateurs peuvent programmer des profils de température multi-segments pour des phases personnalisées de chauffage, de maintien et de refroidissement. Ce niveau d'automatisation s'étend également à l'atmosphère du four, permettant un traitement à l'air ou dans un environnement inerte contrôlé pour éviter les réactions chimiques indésirables et assurer la répétabilité du processus.

Optimiser votre processus

La véritable efficacité ne concerne pas seulement le potentiel du four, mais la manière dont vous l'exploitez. Le réglage fin des paramètres opérationnels est essentiel pour obtenir des résultats optimaux pour votre matériau spécifique.

Le rôle de la vitesse de rotation et de l'angle du tube

Le temps de séjour — le temps que le matériau passe à l'intérieur du four — est contrôlé par deux variables principales : l'angle d'inclinaison du tube et sa vitesse de rotation.

Un angle plus raide ou une rotation plus rapide fera passer le matériau plus rapidement. Un angle plus faible ou une rotation plus lente augmente le temps de séjour, permettant une exposition thermique plus longue. Maîtriser l'interaction entre ces deux facteurs est essentiel pour l'optimisation du processus.

Gestion de l'efficacité thermique

L'efficacité énergétique est une composante majeure de l'efficacité globale des coûts. Ces fours utilisent une isolation en fibre céramique de haute qualité et des éléments chauffants avancés pour maximiser le transfert de chaleur vers le produit et minimiser les pertes d'énergie vers l'environnement.

Certains modèles intègrent également des systèmes de refroidissement par air, qui peuvent aider à équilibrer le champ de température interne et à améliorer l'efficacité thermique, réduisant ainsi les coûts opérationnels.

Comprendre les compromis et les limites

Bien que très efficaces, un four à tube rotatif n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

L'adéquation du matériau est non négociable

Ces fours sont spécifiquement conçus pour les matériaux granulaires ou particulaires qui restent fluides aux températures de traitement élevées. Cela inclut de nombreuses poudres, minéraux et matériaux catalytiques.

Ils ne conviennent fondamentalement pas aux matériaux qui ramollissent, s'agglomèrent ou deviennent collants lorsqu'ils sont chauffés. De tels matériaux s'aggloméreront et recouvriront l'intérieur du tube du four, arrêtant le processus et créant des problèmes opérationnels importants.

Le développement du processus est requis

Le haut degré de contrôle est également une source de complexité. L'obtention de résultats optimaux pour un nouveau matériau nécessite une phase de développement pour déterminer le profil de température idéal, la vitesse de rotation, l'angle du tube et l'atmosphère. C'est un instrument de précision qui nécessite une expertise pour être calibré correctement.

Comment appliquer cela à votre objectif

Votre objectif principal déterminera quelles caractéristiques d'un four à tube rotatif sont les plus critiques pour votre exploitation.

- Si votre objectif principal est un débit élevé : Tirez parti de la capacité d'alimentation et de décharge continue pour intégrer le four dans une ligne de production automatisée, réduisant considérablement la manipulation manuelle et les temps de cycle.

- Si votre objectif principal est la qualité et l'uniformité du produit : Privilégiez la combinaison de l'agitation du matériau et du contrôle thermique multi-zones pour éliminer les incohérences et produire un produit final hautement homogène.

- Si votre objectif principal est la répétabilité du processus : Comptez sur la programmation PLC avancée pour automatiser les profils de chauffage complexes et garantir que chaque lot est traité dans des conditions identiques, garantissant des résultats constants.

En comprenant ces principes fondamentaux, vous pouvez déterminer efficacement si un four à tube rotatif est l'outil approprié pour améliorer l'efficacité et la qualité de votre traitement des matériaux.

Tableau récapitulatif :

| Aspect clé | Avantage en termes d'efficacité |

|---|---|

| Chauffage uniforme | Assure une exposition thermique cohérente à toutes les particules grâce à la rotation, éliminant les points chauds/froids. |

| Débit continu | Permet un flux de matériaux automatisé, réduisant les temps de cycle et augmentant la productivité. |

| Contrôle précis de l'environnement | Permet une gestion programmable de la température et de l'atmosphère pour des résultats reproductibles. |

| Adéquation du matériau | Optimisé pour les matériaux granulaires fluides tels que les poudres et les catalyseurs. |

Prêt à améliorer votre traitement des matériaux avec un four à tube rotatif personnalisé ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours rotatifs, les fours à moufle, à tube, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité des produits de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme