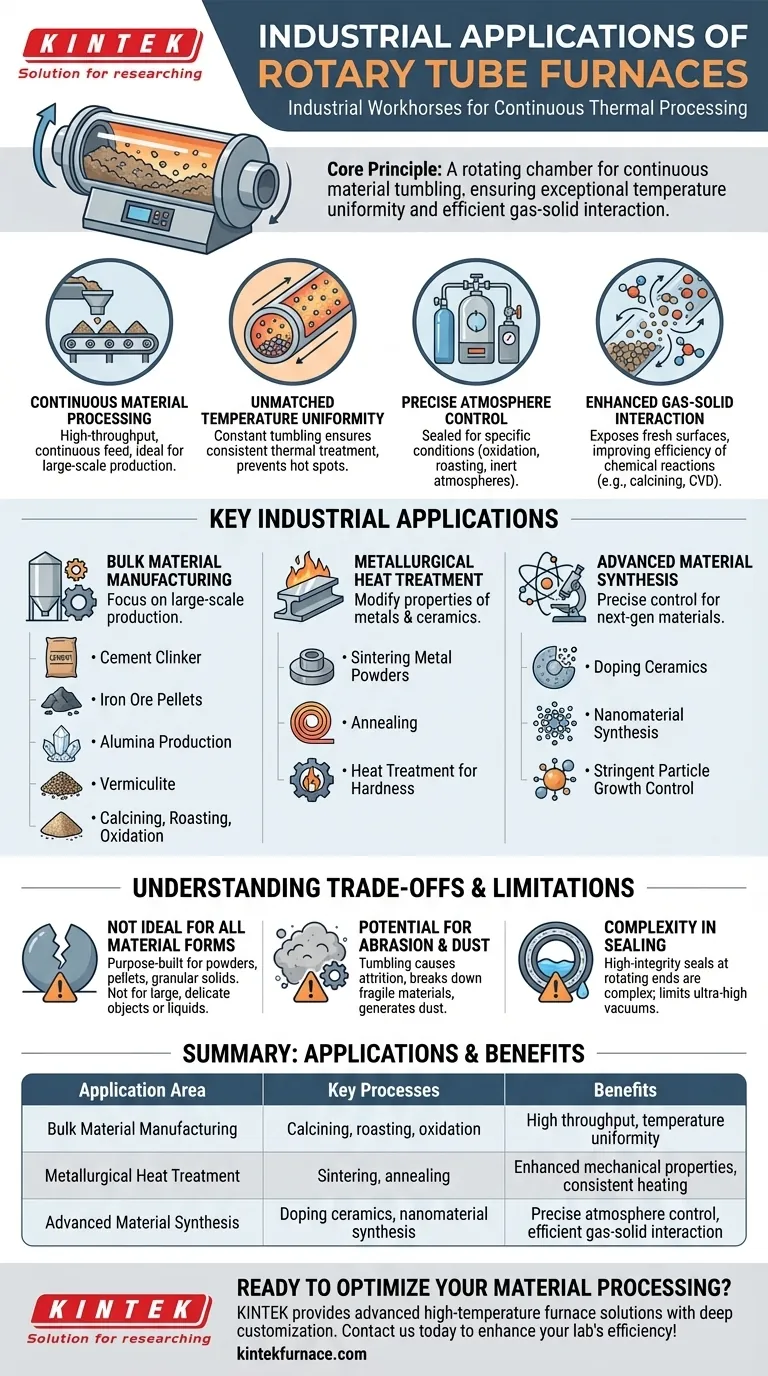

À la base, les fours tubulaires rotatifs sont des bêtes de somme industrielles conçues pour le traitement thermique continu des poudres, des granulés et d'autres solides en vrac. Ils sont largement utilisés pour la fabrication de matériaux essentiels comme le clinker de ciment, l'alumine et les boulettes de minerai de fer. Ces fours excellent dans les processus nécessitant des températures élevées et des conditions atmosphériques spécifiques, tels que la calcination, le grillage et l'oxydation, ce qui les rend vitaux en métallurgie, en production chimique et en science des matériaux avancés.

La clé pour comprendre la valeur d'un four tubulaire rotatif réside dans sa conception unique : une chambre rotative qui fait culbuter le matériau en continu. Cette action mécanique simple offre une uniformité de température exceptionnelle et une interaction gaz-solide efficace, c'est pourquoi il est devenu indispensable pour la production de matériaux en grand volume et de haute qualité.

Le principe fondamental : pourquoi les fours rotatifs excellent

Pour comprendre les applications, vous devez d'abord comprendre les avantages fondamentaux de la conception. La valeur d'un four rotatif provient de quelques principes de fonctionnement clés que les fours à lot statiques ne peuvent pas reproduire facilement.

Traitement continu des matériaux

Contrairement à un four à lot où le matériau est chargé et déchargé par cycles discrets, un four rotatif permet une alimentation continue. Cela le rend idéal pour les environnements industriels à haut débit où une production constante est un moteur économique primaire.

Uniformité de température inégalée

La rotation et le culbutage constants du matériau garantissent que chaque particule est exposée uniformément à la source de chaleur. Cela empêche les points chauds et garantit un traitement thermique très cohérent, ce qui est essentiel pour atteindre des propriétés matérielles spécifiques et assurer la qualité du produit.

Contrôle précis de l'atmosphère

Ces fours peuvent être scellés pour maintenir une atmosphère spécifique à l'intérieur du tube. Cela permet des processus comme l'oxydation (introduction d'oxygène), le grillage dans un gaz contrôlé, ou l'exécution de réactions dans une atmosphère inerte pour prévenir les changements chimiques indésirables.

Interaction gaz-solide améliorée

L'action de culbutage expose constamment de nouvelles surfaces du matériau à l'atmosphère interne. Cela améliore considérablement l'efficacité des réactions chimiques, comme dans la calcination, où les composés volatils sont éliminés, ou lors de l'application d'un revêtement par dépôt chimique en phase vapeur (CVD).

Applications industrielles clés en pratique

Les capacités uniques des fours tubulaires rotatifs conduisent à leur adoption dans un large éventail d'industries, de la production de produits de base en vrac à la synthèse de matériaux hautement spécialisés.

Fabrication de matériaux en vrac

C'est l'application la plus courante, axée sur la production à grande échelle. L'efficacité et le débit continu du four sont parfaits pour des processus comme la production de clinker de ciment, le séchage et la granulation du minerai de fer, et la fabrication d'alumine et de vermiculite.

Traitement thermique métallurgique

En métallurgie, les fours rotatifs sont utilisés pour modifier les propriétés des métaux et des céramiques. Cela inclut le frittage de poudres métalliques pour former des composants denses, le recuit pour améliorer les propriétés mécaniques, et le traitement thermique des pièces pour obtenir une dureté ou une structure cristalline désirée.

Synthèse de matériaux avancés

Le contrôle précis offert par ces fours est crucial pour la création de matériaux de nouvelle génération. Les applications incluent le dopage de céramiques avec des métaux de terres rares pour modifier leurs propriétés optiques ou électriques et la synthèse de nanomatériaux qui nécessitent un contrôle strict de la croissance et de la structure des particules.

Comprendre les compromis et les limites

Bien que très efficaces, les fours tubulaires rotatifs ne sont pas une solution universelle. Leur conception entraîne des compromis inhérents qui les rendent inadaptés à certaines tâches.

Ne convient pas à toutes les formes de matériaux

Ces fours sont conçus spécifiquement pour les poudres, les granulés et les solides granulaires. Ils ne sont pas pratiques pour le traitement d'objets uniques de grande taille, de structures délicates qui pourraient être endommagées par le culbutage, ou de matériaux liquides.

Potentiel d'abrasion et de poussière

Le mouvement de culbutage constant peut provoquer une attrition, où les particules se frottent les unes contre les autres et contre la paroi du four. Cela peut briser des matériaux fragiles et générer une quantité importante de poussière, ce qui peut nécessiter un système de collecte robuste et peut être problématique pour les processus exigeant une grande pureté.

Complexité de l'étanchéité

Bien qu'ils offrent un bon contrôle atmosphérique, l'obtention d'un joint parfait et de haute intégrité aux extrémités rotatives du tube peut être mécaniquement plus complexe et coûteuse que dans un four statique. Cela peut être un facteur limitant pour les applications nécessitant des vides ultra-élevés ou des atmosphères inertes extrêmement pures.

Faire le bon choix pour votre processus

Le choix de la technologie de traitement thermique appropriée dépend entièrement de votre matériau, du débit souhaité et des objectifs du produit final.

- Si votre objectif principal est la production à grande échelle et continue de solides en vrac : Un four tubulaire rotatif est probablement la solution la plus économe en énergie et la plus rentable en raison de son débit élevé.

- Si votre objectif principal est d'atteindre une uniformité maximale dans le traitement thermique des poudres : L'action de culbutage d'un four rotatif offre une cohérence thermique supérieure à celle de la plupart des fours à lot statiques.

- Si votre objectif principal est la synthèse de matériaux avancés ou réactifs : Le contrôle précis de la température et de l'atmosphère fait du four rotatif un outil puissant pour développer des matériaux aux propriétés chimiques et physiques spécifiques.

En fin de compte, comprendre les principes fondamentaux du fonctionnement d'un four rotatif est la clé pour exploiter sa puissance au service du succès industriel.

Tableau récapitulatif :

| Domaine d'application | Processus clés | Avantages |

|---|---|---|

| Fabrication de matériaux en vrac | Calcination, grillage, oxydation | Haut débit, uniformité de température |

| Traitement thermique métallurgique | Frittage, recuit | Propriétés mécaniques améliorées, chauffage constant |

| Synthèse de matériaux avancés | Dopage de céramiques, synthèse de nanomatériaux | Contrôle précis de l'atmosphère, interaction gaz-solide efficace |

Prêt à optimiser votre traitement des matériaux avec un four tubulaire rotatif personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs, à moufle, tubulaires, à vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la productivité de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le principe de fonctionnement du four rotatif ? Traitement thermique continu et uniforme des matériaux en vrac

- Pourquoi l'étanchéité est-elle importante dans un four rotatif ? Augmenter l'efficacité et la qualité de votre processus

- Comment la rotation du tube de four bénéficie-t-elle au matériau chauffé ? Obtenir un chauffage uniforme pour les poudres et les granulés

- De quels matériaux les fours rotatifs sont-ils construits ? Optimisez les performances de votre four avec les bons matériaux

- Quelles sont les principales applications des fours à tube rotatif en CVD ? Améliorer le revêtement uniforme et prévenir l'agglomération

- Que sont les fours rotatifs et quelle est leur fonction principale ? Maîtriser le traitement des matériaux à grande échelle

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Comment fonctionnent les réacteurs à kiln rotatif pour la pyrolyse ? Débloquez une conversion déchets-valeur efficace