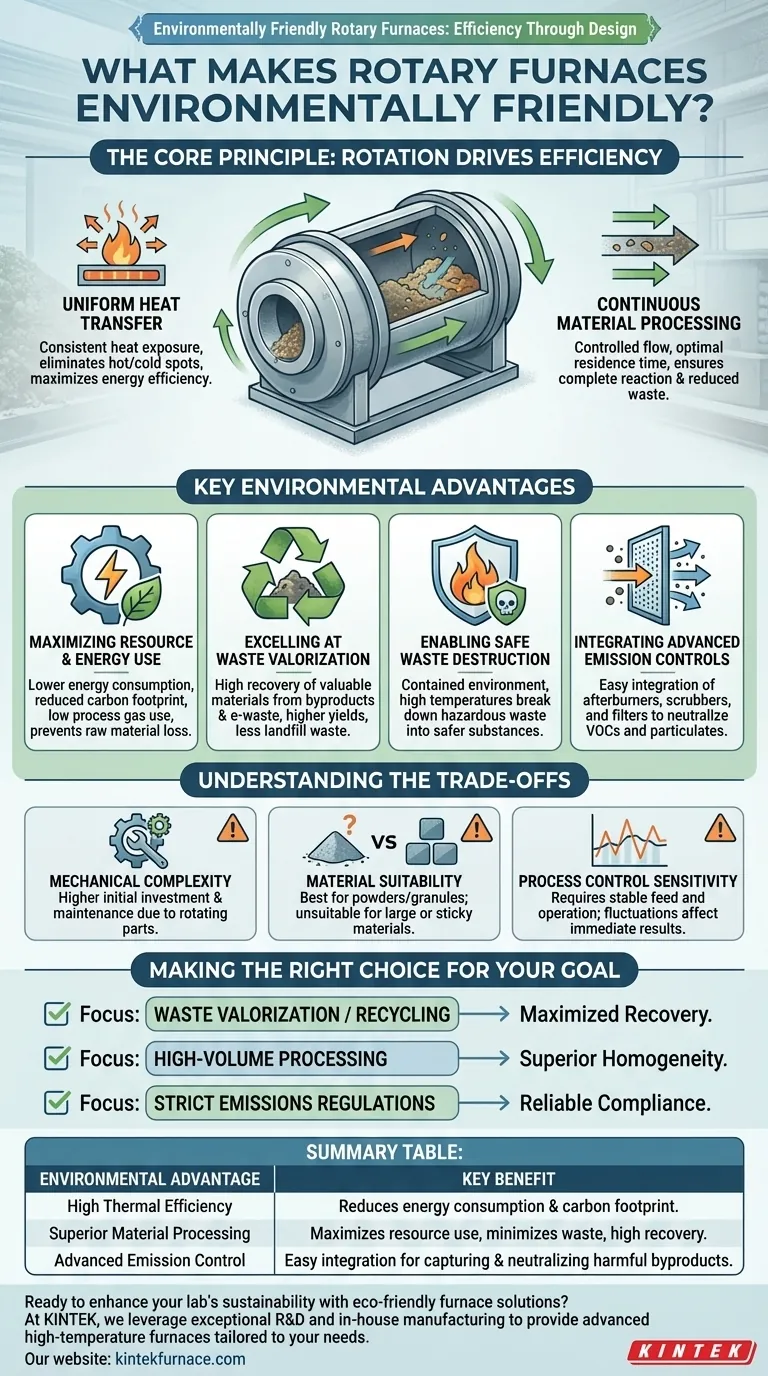

À la base, les fours rotatifs sont considérés comme respectueux de l'environnement en raison d'une combinaison de leur haute efficacité thermique, de leur traitement supérieur des matériaux et de leur compatibilité avec les systèmes avancés de contrôle des émissions. Leur conception rotative unique garantit que les matériaux sont chauffés uniformément et traités complètement, ce qui maximise simultanément l'utilisation de l'énergie, minimise le gaspillage de matériaux et permet la capture efficace des sous-produits nocifs.

L'avantage environnemental d'un four rotatif ne découle pas d'une seule caractéristique, mais de sa conception fondamentale. La rotation continue du tube du four est le mécanisme qui permet une efficacité énergétique exceptionnelle, des taux de récupération des matériaux élevés et un contrôle efficace de la pollution.

Le principe fondamental : Comment la rotation génère l'efficacité

La caractéristique principale d'un four rotatif est sa chambre cylindrique longue (ou tube) légèrement inclinée et tournant lentement. Cette conception est la base de sa performance environnementale.

Transfert de chaleur uniforme

Le mouvement de brassage constant garantit que chaque particule du matériau est exposée de manière constante à la source de chaleur. Cela élimine les points chauds et froids courants dans les fours statiques.

Cette uniformité signifie que l'énergie est transférée dans le matériau avec une efficacité maximale, évitant le gaspillage de chaleur et réduisant la consommation globale de carburant ou d'électricité.

Traitement continu des matériaux

Le matériau est introduit à l'extrémité supérieure du tube incliné et se déplace progressivement vers l'extrémité inférieure au fur et à mesure de sa rotation. Cela crée un flux continu et contrôlé.

Ce processus garantit que tout le matériau passe le temps optimal dans le four, ce qui conduit à des réactions complètes et empêche les matériaux non traités de devenir des déchets.

Principaux avantages environnementaux expliqués

La conception efficace d'un four rotatif se traduit directement par des avantages environnementaux tangibles, allant de la réduction des déchets au contrôle de la pollution atmosphérique.

Maximisation de l'utilisation des ressources et de l'énergie

En raison du chauffage uniforme, les fours rotatifs atteignent la température de processus souhaitée en utilisant moins d'énergie. Cela réduit directement l'empreinte carbone de l'opération.

La conception permet également une très faible consommation de gaz de traitement et comprend des mesures qui empêchent la dispersion des matières premières, garantissant ainsi que les intrants précieux ne sont pas perdus.

Excellence en matière de valorisation des déchets

Les fours rotatifs sont très efficaces pour récupérer des matériaux précieux à partir de divers flux de déchets, y compris les sous-produits industriels et les déchets électroniques.

Leur capacité à traiter complètement les matériaux signifie des rendements plus élevés et moins de matériaux précieux finissant dans une décharge. Cela transforme un passif lié aux déchets en une ressource précieuse.

Permettre la destruction sécurisée des déchets

L'environnement confiné et contrôlé d'un four rotatif est idéal pour le traitement et la destruction sécurisés des déchets dangereux.

Les températures élevées et les temps de résidence contrôlés garantissent la décomposition complète des composés organiques nocifs, les convertissant en substances plus sûres et plus faciles à gérer.

Intégration de contrôles avancés des émissions

Le flux d'échappement unique du four facilite l'intégration de systèmes avancés de contrôle des émissions, tels que les post-combustion, les épurateurs et les filtres.

Ces systèmes capturent et neutralisent les émissions nocives comme les composés organiques volatils (COV) et les particules avant qu'elles ne puissent être libérées dans l'atmosphère.

Comprendre les compromis

Bien que très efficaces, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Complexité mécanique

Le tambour rotatif, les joints et le système d'entraînement introduisent une complexité mécanique absente des fours statiques. Cela peut entraîner un investissement initial plus élevé et des calendriers d'entretien plus exigeants pour assurer la fiabilité.

Adéquation des matériaux

Les fours rotatifs excellent dans le traitement des poudres, des granulés et des matériaux petits et lâches. Ils ne conviennent généralement pas aux objets très grands et solides ou aux matériaux qui pourraient fondre et adhérer aux parois du four, ce qui pourrait perturber l'action de culbutage.

Sensibilité du contrôle de processus

Bien qu'il offre un contrôle précis, la nature continue du processus signifie que les fluctuations du débit d'alimentation ou de la composition du matériau peuvent avoir des effets immédiats en aval. Un fonctionnement stable et cohérent est la clé pour obtenir des résultats optimaux.

Faire le bon choix pour votre objectif

Pour déterminer si un four rotatif est le bon choix, considérez votre objectif opérationnel principal.

- Si votre objectif principal est la valorisation ou le recyclage des déchets : Un four rotatif est un excellent choix pour maximiser la récupération de matériaux précieux à partir de divers flux de déchets.

- Si votre objectif principal est le traitement à grand volume de poudres et de granulés : Le chauffage uniforme fourni par la conception rotative assure une homogénéité et une qualité de produit supérieures avec un débit continu.

- Si votre objectif principal est de respecter des réglementations strictes en matière d'émissions : La compatibilité de la conception avec les systèmes de contrôle avancés en fait une solution fiable pour le traitement sécurisé des matières dangereuses et la minimisation de la pollution atmosphérique.

En fin de compte, le choix d'un four rotatif est une décision stratégique qui aligne l'efficacité opérationnelle avec la responsabilité environnementale.

Tableau récapitulatif :

| Avantage environnemental | Bénéfice clé |

|---|---|

| Haute efficacité thermique | Réduit la consommation d'énergie et l'empreinte carbone grâce à un chauffage uniforme. |

| Traitement supérieur des matériaux | Maximise l'utilisation des ressources, minimise les déchets et permet des taux de récupération élevés. |

| Contrôle avancé des émissions | Permet une intégration facile des systèmes pour capturer et neutraliser les sous-produits nocifs. |

Prêt à améliorer la durabilité de votre laboratoire avec des solutions de fours écologiques ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés adaptés à vos besoins. Notre gamme de produits comprend des Fours Rotatifs, des Fours à Moufle, des Fours Tubulaires, des Fours sous Vide et à Atmosphère, et des Systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous vous concentriez sur la valorisation des déchets, le traitement à grand volume ou la conformité aux émissions strictes, nos solutions peuvent vous aider à atteindre une efficacité supérieure et une responsabilité environnementale.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants d'un four rotatif à tube ? Pièces essentielles pour un chauffage uniforme

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température