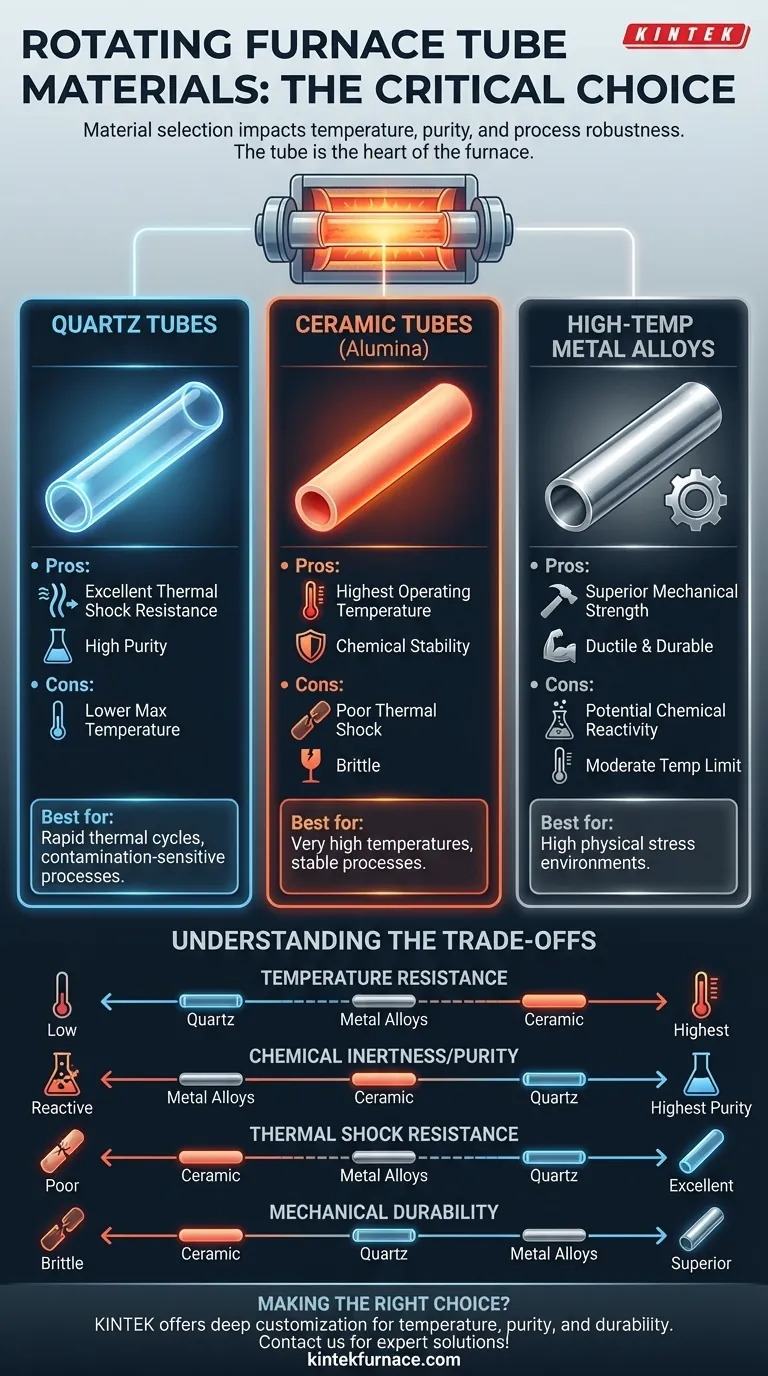

Pour un four rotatif, l'assemblage de tube qui contient et traite l'échantillon est construit à partir de l'un des trois principaux types de matériaux : le quartz, la céramique (telle que le corindon/alumine) ou des alliages métalliques spécialisés à haute température. Chaque matériau est choisi pour sa capacité unique à résister aux températures extrêmes et aux interactions chimiques tout en assurant l'intégrité du processus.

Le choix d'un matériau de tube de four n'est pas une simple question de disponibilité. C'est une décision d'ingénierie critique qui a un impact direct sur la température maximale de fonctionnement, la pureté chimique de l'échantillon et la robustesse globale de votre processus.

Pourquoi la sélection du matériau est critique

Le tube rotatif est le cœur du four. C'est le composant qui interagit directement avec votre échantillon, l'atmosphère du processus et la chaleur intense générée par les éléments chauffants du four.

Son matériau doit remplir trois fonctions impeccablement : contenir l'échantillon, résister à la dégradation thermique et rester chimiquement inerte pour éviter de contaminer le processus. Un mauvais choix peut entraîner des expériences ratées, des équipements endommagés ou des résultats compromis.

Une analyse de vos options de matériaux

Chaque matériau offre un profil distinct de forces et de faiblesses. Comprendre ces différences est essentiel pour faire le bon choix.

Tubes en Quartz

Le quartz est une forme de verre de haute pureté (dioxyde de silicium). C'est un choix courant et polyvalent pour de nombreuses applications de laboratoire et industrielles.

Son principal avantage est une excellente résistance aux chocs thermiques. Les tubes en quartz peuvent tolérer des cycles de chauffage et de refroidissement rapides bien mieux que les céramiques, ce qui les rend idéaux pour les processus nécessitant de la rapidité. Ils offrent également une très grande pureté, minimisant le risque de contamination de l'échantillon.

La principale limite du quartz est sa température de fonctionnement maximale plus basse par rapport aux céramiques de haute qualité. Il commence à ramollir à des températures où les céramiques d'alumine restent rigides et stables.

Tubes en Céramique (Corindon/Alumine)

Les tubes en céramique, en particulier ceux fabriqués en alumine de haute pureté (également appelée corindon), sont la norme pour les applications à très haute température.

Leur caractéristique la plus remarquable est une température de service extrêmement élevée, permettant des processus impossibles avec le quartz ou la plupart des alliages métalliques. Ils présentent également une excellente stabilité chimique à ces températures élevées.

Cependant, les céramiques sont cassantes et ont une faible résistance aux chocs thermiques. Elles doivent être chauffées et refroidies lentement et uniformément pour éviter les fissures. Cela nécessite des cycles de processus contrôlés plus minutieusement.

Alliages Métalliques à Haute Température

Ce sont des matériaux comme l'Inconel ou d'autres superalliages à base de nickel, conçus spécifiquement pour leur résistance à haute température.

L'avantage clé des alliages métalliques est leur force mécanique et leur ductilité supérieures. Contrairement au quartz ou à la céramique, ils ne sont pas cassants et peuvent supporter des contraintes physiques et des chocs importants, ce qui les rend très durables.

Leur principal inconvénient est un risque plus élevé de réactivité chimique. Le métal peut interagir avec l'échantillon ou l'atmosphère du processus, introduisant potentiellement une contamination. Leur température maximale, bien que élevée, est également généralement inférieure à celle des céramiques d'alumine de haute pureté.

Comprendre les compromis : un aperçu comparatif

Choisir un matériau implique d'équilibrer des priorités concurrentes. Il n'y a pas de matériau unique « meilleur », seulement le meilleur matériau pour une tâche spécifique.

Résistance à la Température

Votre température de processus maximale est le premier et le plus important filtre.

- Températures les plus élevées : Les céramiques d'alumine de haute pureté sont inégalées.

- Températures modérées à élevées : Les alliages métalliques à haute température offrent un bon équilibre.

- Températures plus basses : Le quartz est suffisant pour de nombreux processus et offre d'autres avantages.

Inertie Chimique et Pureté

Si éviter la contamination de l'échantillon est votre priorité absolue, le choix devient clair.

- Pureté maximale : Le quartz offre l'environnement le plus inerte.

- Excellente pureté : Les céramiques de haute pureté sont également très stables et non réactives.

- Risque potentiel de réactivité : Les alliages métalliques présentent le risque le plus élevé de réagir avec votre échantillon et de le contaminer.

Choc Thermique vs. Durabilité Mécanique

Vous devez considérer les contraintes thermiques et physiques.

- Changements de température rapides : Le quartz est le choix supérieur pour la résistance aux chocs thermiques.

- Impact/Contrainte physique : Les alliages métalliques sont les plus durables et résistants à la rupture.

- Haute sensibilité : Les céramiques sont cassantes et vulnérables aux chocs thermiques et physiques.

Faire le bon choix pour votre processus

Basez votre décision sur le facteur le plus critique pour le succès de votre application.

- Si votre objectif principal est la pureté de l'échantillon et les changements de température rapides : Le quartz est le choix idéal, à condition que la température de votre processus soit dans ses limites.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles : Les tubes en céramique de haute pureté, comme le corindon, sont nécessaires malgré leur sensibilité aux chocs thermiques.

- Si votre objectif principal est la durabilité mécanique et la résistance aux contraintes physiques : Un alliage métallique à haute température est l'option la plus robuste, en supposant que la compatibilité chimique avec votre échantillon ne pose pas de problème.

En évaluant soigneusement vos exigences spécifiques en matière de température, de pureté et de durabilité, vous pouvez sélectionner le matériau de tube qui garantira le succès et la fiabilité de votre travail.

Tableau Récapitulatif :

| Type de Matériau | Température Max | Inertie Chimique | Résistance aux Chocs Thermiques | Durabilité Mécanique |

|---|---|---|---|---|

| Quartz | Plus Basse | La Plus Élevée | Excellente | Moyenne |

| Céramique (Alumine) | La Plus Élevée | Excellente | Faible | Fragile |

| Alliages Métalliques HT | Modérée | Plus Faible | Bonne | Supérieure |

Vous avez du mal à sélectionner le bon matériau de tube de four pour vos besoins expérimentaux uniques ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons nos produits pour répondre précisément à vos exigences en matière de température, de pureté et de durabilité. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire grâce à nos solutions expertes !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie