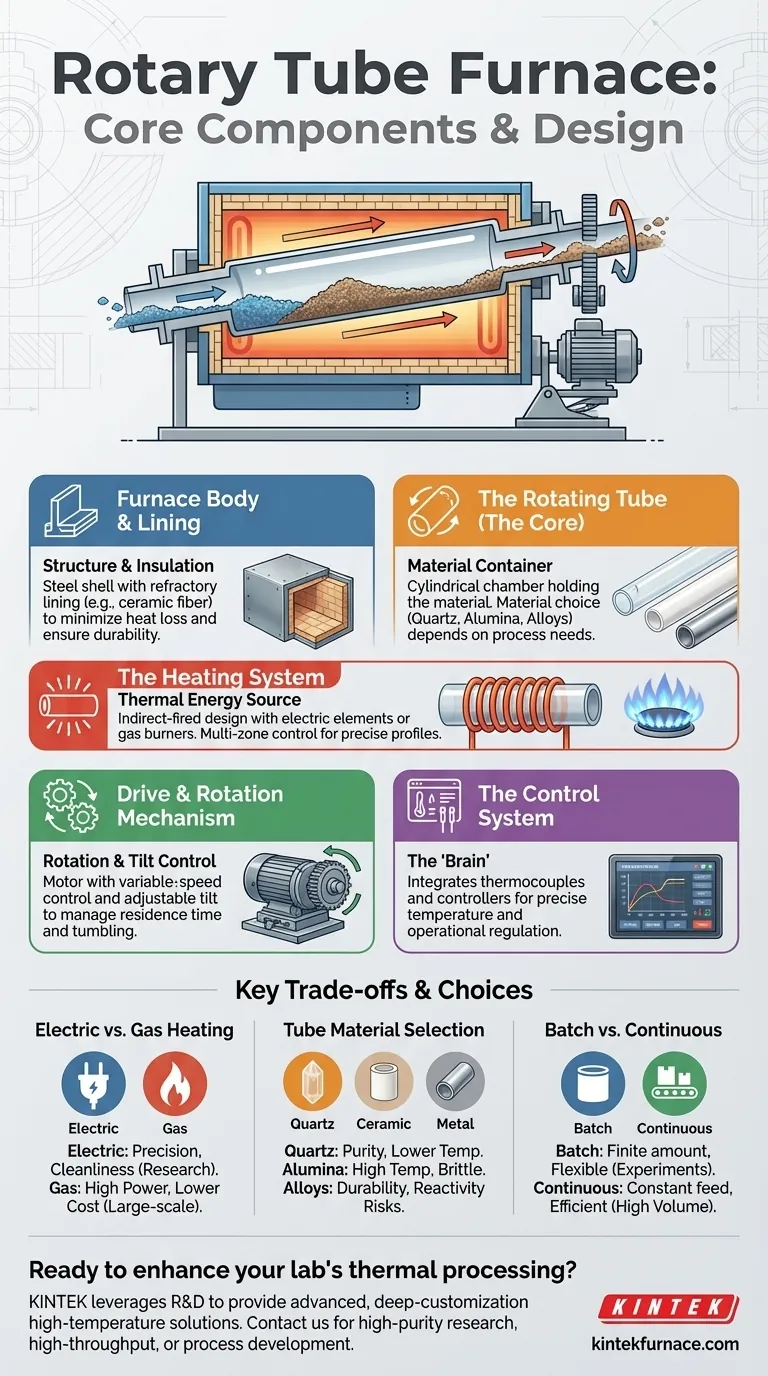

À la base, un four à tube rotatif est un système comprenant quatre composants principaux : le corps du four qui assure la structure et l'isolation, un tube central rotatif qui contient le matériau, un système de chauffage qui entoure le tube, et un mécanisme d'entraînement qui contrôle la rotation. Ces éléments sont régis par un système de contrôle de la température pour assurer un traitement thermique précis et uniforme.

L'objectif essentiel d'un four à tube rotatif n'est pas seulement de chauffer le matériau, mais de le faire avec une uniformité exceptionnelle. La synergie entre le tube rotatif et les éléments chauffants fixes est le principe de conception clé qui permet un traitement dynamique, contrôlé et constant des poudres et des matériaux granulaires.

Déconstruction du Four à Tube Rotatif

Pour comprendre comment un four à tube rotatif obtient ses résultats, il est essentiel d'examiner la fonction de chaque composant individuel et sa contribution à l'ensemble du système.

Le Corps et le Revêtement du Four

Le corps du four est la structure externe en acier qui fournit le cadre physique et abrite tous les autres composants. Il est conçu pour une durabilité à haute température et une intégrité structurelle.

À l'intérieur de cette coque en acier se trouve un revêtement réfractaire, généralement constitué de briques isolantes haute performance, de ciment moulable ou de fibres céramiques. Ce revêtement est essentiel pour minimiser la perte de chaleur, garantir l'efficacité énergétique et protéger le corps extérieur des températures internes extrêmes.

Le Tube Rotatif (Le Cœur)

Le composant central est le tube du four, une chambre cylindrique qui tourne sur son axe central. Ce tube est l'endroit où le matériau en cours de traitement est effectivement contenu. Il est distinct du corps du four qui l'entoure.

Le matériau du tube lui-même est choisi en fonction des exigences du processus, les options courantes incluant le quartz pour la pureté, l'alumine pour les très hautes températures, ou des alliages métalliques spécialisés pour la durabilité et la résistance chimique.

Le Système de Chauffage

Le système de chauffage fournit l'énergie thermique. Il se compose généralement d'éléments chauffants électriques ou de brûleurs à gaz positionnés autour de l'extérieur du tube rotatif.

Ceci est connu sous le nom de conception à chauffage indirect. La source de chaleur n'entre pas directement en contact avec le matériau traité, ce qui évite la contamination et permet un contrôle précis de l'atmosphère à l'intérieur du tube. Les modèles avancés comportent plusieurs zones de contrôle thermique sur toute la longueur du tube, permettant des profils de température hautement personnalisés pour des processus complexes tels que le séchage, la calcination et la synthèse.

Le Mécanisme d'Entraînement et de Rotation

Le mécanisme d'entraînement est ce qui permet la rotation du tube. Ce système se compose généralement d'un moteur connecté à un pignon d'entraînement ou à un ensemble de rouleaux entraînés qui soutiennent et font tourner le tube.

Les caractéristiques clés comprennent souvent une commande à vitesse variable et la possibilité d'ajuster l'angle d'inclinaison. La modification de la vitesse de rotation et de l'inclinaison influence directement le temps de séjour du matériau dans le four (son temps de résidence) et la manière dont il bascule, offrant un contrôle essentiel sur le processus.

Le Système de Contrôle

Le système de contrôle est le cerveau du four. Il intègre des capteurs de température (thermocouples) avec un contrôleur pour réguler précisément les éléments chauffants, garantissant que la température du processus reste stable et précise. Ce système gère également la vitesse de rotation et d'autres paramètres opérationnels.

Comprendre les Compromis Clés

Le choix du bon four à tube rotatif implique de trouver un équilibre entre des facteurs concurrents. Comprendre les compromis entre les différentes options de composants est essentiel pour adapter le four à son application prévue.

Chauffage Électrique vs. Gaz

Les éléments chauffants électriques offrent une précision de température, une propreté et une facilité de contrôle supérieures, ce qui les rend idéaux pour les applications de haute pureté et la recherche.

Les systèmes à gaz peuvent souvent atteindre des puissances plus élevées et peuvent avoir des coûts d'exploitation inférieurs pour les processus industriels à grande échelle, mais ils introduisent des produits de combustion qui peuvent nécessiter une gestion atmosphérique plus complexe.

Sélection du Matériau du Tube

Le choix du matériau du tube présente un compromis classique entre performance et coût. Un tube en quartz offre une excellente pureté mais a une température de fonctionnement maximale inférieure à celle des céramiques.

Un tube en alumine peut résister à des températures beaucoup plus élevées mais peut être plus cassant. Les tubes en alliage métallique offrent une excellente durabilité mécanique mais peuvent réagir avec certains matériaux ou atmosphères de processus à haute température.

Traitement par Lots vs. Continu

Les fours à tube rotatif sont particulièrement adaptés au traitement continu, où le matériau est constamment introduit par une extrémité et déchargé par l'autre. Ceci est très efficace pour les grands volumes.

Cependant, ils peuvent également être utilisés pour le traitement discontinu (par lots), où une quantité finie de matériau est chargée, traitée, puis retirée. La configuration optimale dépend entièrement du débit requis et de la nature de l'expérience ou du cycle de production.

Faire le Bon Choix pour Votre Objectif

Votre processus spécifique dicte la configuration idéale du four. L'interaction entre les composants détermine les capacités du four.

- Si votre objectif principal est la recherche et la synthèse de haute pureté : Optez pour un four électrique multi-zones avec un tube en quartz ou en alumine de haute pureté pour des profils thermiques précis, propres et reproductibles.

- Si votre objectif principal est le traitement de matériaux en vrac à haut débit : Un four plus grand, à alimentation continue, potentiellement à gaz avec un tube en alliage métallique durable, sera la solution la plus rentable et la plus efficace.

- Si votre objectif principal est le développement de processus et la flexibilité : Privilégiez un four doté d'une rotation à vitesse variable, d'une inclinaison réglable et d'une conception de tube facilement interchangeable pour accueillir une large gamme de matériaux et d'expériences.

En comprenant le rôle de chaque composant, vous pouvez passer de la simple utilisation d'un four à la conception intelligente d'une solution complète de traitement thermique.

Tableau Récapitulatif :

| Composant | Fonction Clé | Options Courantes |

|---|---|---|

| Corps et Revêtement du Four | Assure la structure et l'isolation, minimise la perte de chaleur | Coque en acier avec revêtement réfractaire (ex. fibre céramique) |

| Tube Rotatif | Contient et fait basculer le matériau pour un traitement uniforme | Quartz, alumine ou alliages métalliques |

| Système de Chauffage | Fournit l'énergie thermique indirectement pour éviter la contamination | Éléments électriques ou brûleurs à gaz avec contrôle multi-zones |

| Mécanisme d'Entraînement et de Rotation | Contrôle la vitesse de rotation et l'angle d'inclinaison du tube | Moteur avec vitesse variable et inclinaison réglable |

| Système de Contrôle | Régule la température et les paramètres opérationnels | Intégré avec des thermocouples et des contrôleurs |

Prêt à améliorer le traitement thermique de votre laboratoire avec un four à tube rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous vous concentriez sur la recherche de haute pureté, le traitement en vrac à haut débit ou le développement de processus flexibles, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre