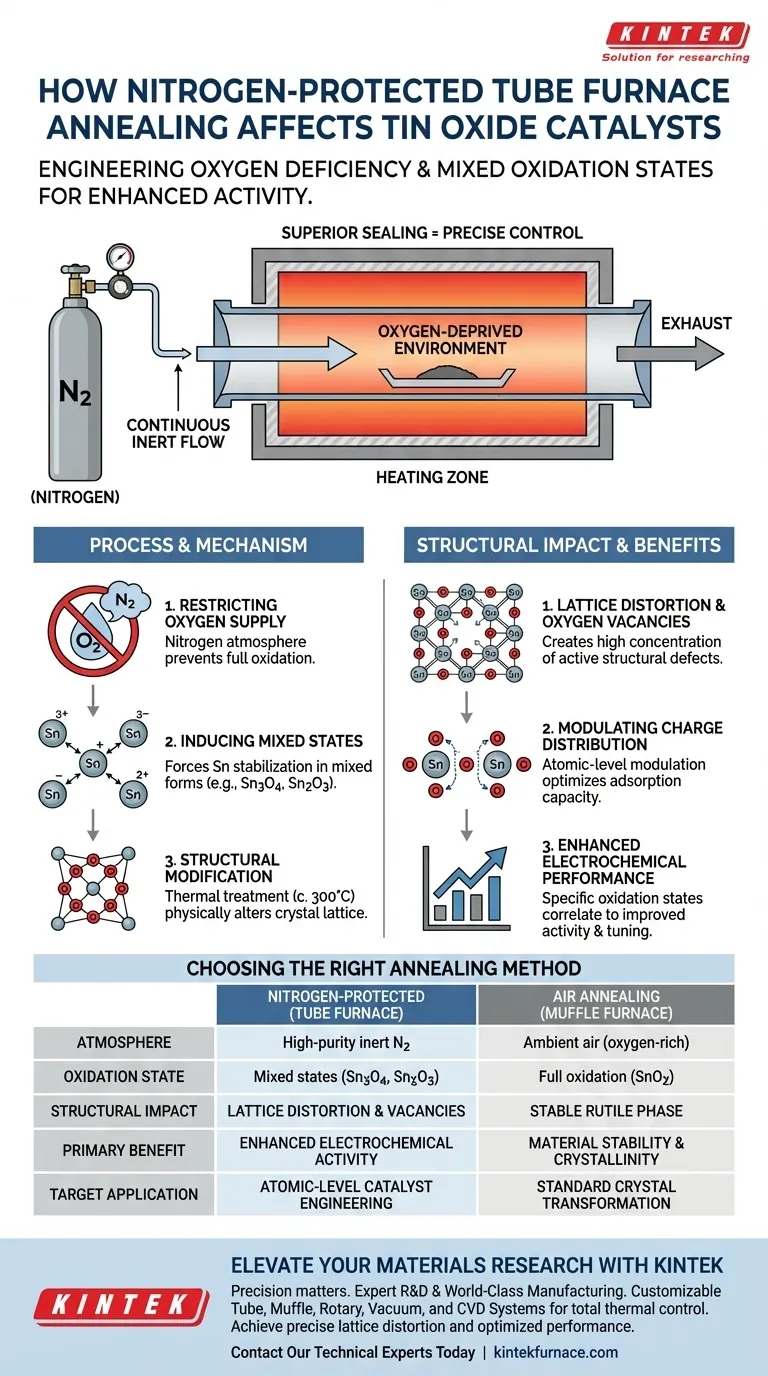

Le recuit sous protection d'azote dans un four tubulaire modifie fondamentalement la structure microscopique de l'oxyde d'étain en forçant le matériau dans un état déficient en oxygène. Étant donné que les capacités de scellement supérieures du four permettent un flux continu d'azote inerte, le processus restreint la disponibilité de l'oxygène, empêchant une oxydation complète et induisant la formation d'états d'oxydation mixtes tels que Sn3O4 ou Sn2O3.

Le four tubulaire crée un environnement thermique précis, dépourvu d'oxygène, qui modifie la distribution de charge du catalyseur par distorsion du réseau et lacunes d'oxygène, influençant significativement ses performances électrochimiques.

Contrôler l'environnement d'oxydation

La fonction de la déficience en oxygène

La caractéristique déterminante de ce processus est la restriction de l'apport d'oxygène. Contrairement au traitement dans une atmosphère d'air, qui conduit généralement à des formes entièrement oxydées, l'environnement azoté crée un déficit.

Ce déficit force l'oxyde d'étain à se stabiliser dans des états d'oxydation mixtes. Au lieu de former du SnO2 pur, le matériau développe des structures intermédiaires comme Sn3O4 ou Sn2O3.

Scellement et contrôle de l'atmosphère

L'efficacité de ce changement structurel repose sur les capacités de scellement supérieures du four tubulaire à haute température.

Cela garantit le maintien d'une atmosphère inerte pure tout au long du cycle de chauffage. Même une petite fuite d'oxygène pourrait ramener le matériau à une phase rutile standard, annulant les avantages du processus de recuit.

Mécanisme de modification structurelle

Induction de la distorsion du réseau

Le traitement thermique, souvent effectué autour de 300 degrés Celsius, fait plus que simplement chauffer le matériau ; il modifie physiquement le réseau cristallin.

L'environnement déficient en oxygène favorise la distorsion du réseau. Cette déformation physique de la structure atomique crée une concentration élevée de lacunes d'oxygène.

Modulation de la distribution de charge

Ces défauts structurels et lacunes ne sont pas des imperfections ; ce sont des caractéristiques actives. Ils provoquent une modulation de la distribution de charge au niveau atomique.

Cette redistribution modifie la manière dont le catalyseur interagit avec d'autres produits chimiques. Elle optimise la capacité d'adsorption des sites actifs, rendant le catalyseur plus efficace pour lier les molécules réactives.

Amélioration des performances électrochimiques

Le résultat final de ces changements microscopiques est un changement de performance.

En contrôlant l'état d'oxydation initial par recuit à l'azote, les chercheurs peuvent ajuster le catalyseur. Cela permet des études précises sur la manière dont les états d'oxydation spécifiques sont directement corrélés à une activité électrochimique améliorée.

Comprendre les compromis

Stabilité vs. Activité

Bien que le recuit à l'azote améliore l'activité par le biais des lacunes, il produit un matériau thermodynamiquement moins stable que l'oxyde d'étain entièrement oxydé.

Le recuit standard dans un four à moufle à l'air (généralement à des températures plus élevées comme 370°C–525°C) produit une phase rutile SnO2 tétragonale stable.

Complexité du contrôle

Obtenir des états mixtes spécifiques (comme Sn3O4) nécessite un contrôle rigoureux du débit de gaz et de l'intégrité du scellement.

Si l'objectif est simplement de réguler la taille des grains ou de transformer des précurseurs amorphes en cristaux standard, le four tubulaire sous protection d'azote ajoute une complexité inutile par rapport au recuit à l'air standard.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode de recuit correcte, vous devez définir les propriétés structurelles spécifiques requises pour votre catalyseur.

- Si votre objectif principal est d'optimiser l'activité électrochimique : Utilisez un four tubulaire avec flux d'azote pour induire des lacunes d'oxygène, une distorsion du réseau et des états d'oxydation mixtes.

- Si votre objectif principal est la stabilité et la cristallinité du matériau : Utilisez un four à moufle à l'air pour produire du SnO2 de phase rutile tétragonale stable et entièrement oxydé.

En manipulant l'atmosphère de recuit, vous dépassez le simple chauffage pour une ingénierie précise du catalyseur au niveau atomique.

Tableau récapitulatif :

| Caractéristique | Sous protection d'azote (Four tubulaire) | Recuit à l'air (Four à moufle) |

|---|---|---|

| Contrôle de l'atmosphère | Flux d'azote inerte de haute pureté | Air ambiant (riche en oxygène) |

| État d'oxydation | États mixtes (Sn3O4, Sn2O3) | Oxydation complète (SnO2) |

| Impact structurel | Distorsion du réseau et lacunes d'oxygène | Phase rutile tétragonale stable |

| Bénéfice principal | Activité électrochimique améliorée | Stabilité et cristallinité du matériau |

| Application cible | Ingénierie de catalyseurs au niveau atomique | Transformation de cristaux standard |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est essentielle lors de la conception de la prochaine génération de catalyseurs. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour vous donner un contrôle total sur votre environnement thermique.

Que vous ayez besoin d'un scellement supérieur pour le recuit sous protection d'azote ou de systèmes robustes pour l'oxydation à haute température, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos exigences de recherche uniques. Ne vous contentez pas de résultats incohérents – collaborez avec KINTEK pour obtenir une distorsion précise du réseau et des performances électrochimiques optimisées.

Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Nicolò B. D. Monti, Katarzyna Bejtka. Effects of Annealing Conditions on the Catalytic Performance of Anodized Tin Oxide for Electrochemical Carbon Dioxide Reduction. DOI: 10.3390/nano15020121

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment un four tubulaire assure-t-il un environnement de réaction contrôlé ? Obtenir des résultats d'oxydation isotherme précis

- Quel rôle protecteur joue un environnement d'hydrogène humide (Ar/H2) dans un four tubulaire pour les tests de stabilité de couches minces ?

- Quelle est la fonction principale d'un four tubulaire haute température dans la synthèse HELMA ? Atteindre une précision de 1500°C

- Quel rôle joue un four tubulaire vertical de haute précision dans la fusion du minerai de nickel ? Maîtriser la simulation de la fusion industrielle

- Comment les fours horizontaux sont-ils utilisés en science des matériaux ? Débloquez la précision dans le traitement thermique

- Pourquoi un four tubulaire industriel est-il nécessaire pour le traitement thermique des céramiques SiCN(Ni)/BN ? Maîtriser la pyrolyse avec précision

- Quelle est la fonction d'un four tubulaire lors de la croissance CVD de monocouches de WS2 ? Guide expert du contrôle thermique

- Pourquoi un réacteur tubulaire à lit fixe est-il utilisé pour le processus de réduction in situ ? Améliorer l'efficacité de l'activation du catalyseur