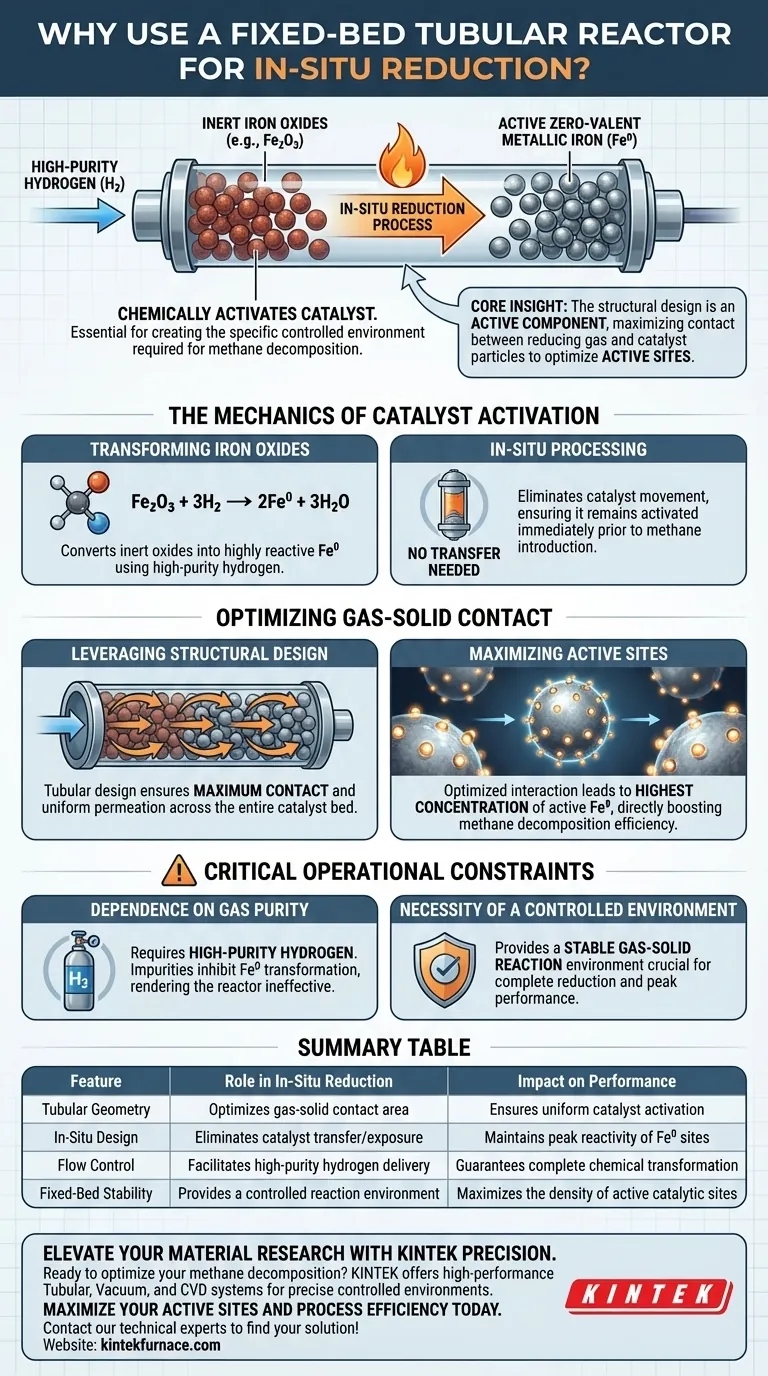

Un réacteur tubulaire à lit fixe est essentiel car il crée l'environnement contrôlé spécifique requis pour activer chimiquement le catalyseur avant la réaction principale. En faisant passer de l'hydrogène de haute pureté dans le réacteur, le système effectue une réduction in situ qui transforme les oxydes de fer inertes en fer métallique actif zéro-valent (Fe0).

Idée clé : La conception structurelle du réacteur tubulaire à lit fixe n'est pas simplement une cuve ; c'est un composant actif dans la maximisation du contact entre le gaz réducteur et les particules de catalyseur. Cette configuration spécifique est requise pour optimiser la concentration des sites actifs, garantissant que le catalyseur est entièrement préparé pour une décomposition efficace du méthane.

La mécanique de l'activation du catalyseur

Transformation des oxydes de fer

L'objectif principal de cette phase est la transformation chimique. Le matériau catalytique existe généralement sous forme d'oxydes de fer, qui ne sont pas encore réactifs pour la décomposition du méthane.

Pour corriger cela, de l'hydrogène de haute pureté est introduit dans le réacteur. Ce gaz déclenche une réaction de réduction, convertissant les oxydes en fer métallique zéro-valent (Fe0).

Le rôle du traitement in situ

Cette réduction se produit « in situ », c'est-à-dire à l'intérieur du réacteur où le traitement final aura lieu.

Cela élimine la nécessité de déplacer le catalyseur entre différents récipients. Il garantit que le catalyseur reste dans son état activé immédiatement avant l'introduction du méthane.

Optimisation du contact gaz-solide

Exploiter la conception structurelle

L'efficacité du processus de réduction dépend fortement de la géométrie physique du réacteur.

La conception tubulaire est conçue pour assurer un contact maximal entre le gaz hydrogène et les particules de catalyseur solide. Ce contact intime est nécessaire pour garantir que la réaction de réduction imprègne l'ensemble du lit catalytique.

Maximisation des sites actifs

L'objectif ultime de ce contact est de maximiser la densité des sites actifs à la surface du catalyseur.

En optimisant l'interaction gaz-solide, le réacteur garantit que la concentration la plus élevée possible de fer est convertie dans sa forme métallique active. Cela est directement corrélé à l'efficacité de la décomposition ultérieure du méthane.

Contraintes opérationnelles critiques

Dépendance de la pureté du gaz

La référence note explicitement l'utilisation d'hydrogène de haute pureté.

L'efficacité du réacteur à lit fixe dépend de la qualité du gaz de réduction. Les impuretés dans le flux d'hydrogène pourraient inhiber la transformation en Fe0, rendant les avantages structurels du réacteur inutiles.

La nécessité d'un environnement contrôlé

Le réacteur à lit fixe fournit un « environnement de réaction gaz-solide contrôlé ».

Cela implique que sans la stabilité fournie par ce type de réacteur spécifique, il serait difficile de maintenir les conditions nécessaires à une réduction complète. Une réduction incomplète entraîne moins de sites actifs et une performance globale du système plus faible.

Assurer la préparation du processus

Pour tirer le meilleur parti d'un réacteur tubulaire à lit fixe pendant la phase de réduction, tenez compte des priorités techniques suivantes :

- Si votre objectif principal est l'activité du catalyseur : Assurez-vous que la phase de réduction est suffisante pour convertir complètement les oxydes de fer en fer métallique zéro-valent (Fe0) afin de maximiser les sites actifs.

- Si votre objectif principal est l'efficacité du processus : Comptez sur la conception tubulaire du réacteur pour faciliter un contact gaz-solide maximal, en veillant à ce qu'aucune partie du lit catalytique ne soit contournée.

Le succès de la décomposition du méthane est prédéterminé par l'efficacité avec laquelle le réacteur à lit fixe facilite cette étape initiale de réduction et d'activation.

Tableau récapitulatif :

| Caractéristique | Rôle dans la réduction in situ | Impact sur les performances |

|---|---|---|

| Géométrie tubulaire | Optimise la surface de contact gaz-solide | Assure une activation uniforme du catalyseur |

| Conception in situ | Élimine le transfert/l'exposition du catalyseur | Maintient la réactivité maximale des sites Fe0 |

| Contrôle du flux | Facilite la livraison d'hydrogène de haute pureté | Garantit une transformation chimique complète |

| Stabilité du lit fixe | Fournit un environnement de réaction contrôlé | Maximise la densité des sites catalytiques actifs |

Élevez votre recherche de matériaux avec la précision KINTEK

Prêt à optimiser votre décomposition de méthane et l'activation de catalyseur ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, sous vide et CVD haute performance conçus pour fournir les environnements contrôlés précis dont vos processus ont besoin. Que vous ayez besoin d'une configuration à lit fixe standard ou d'un four à haute température entièrement personnalisé, nos systèmes garantissent un contact gaz-solide maximal et une stabilité de processus pour votre laboratoire.

Maximisez vos sites actifs et votre efficacité de processus dès aujourd'hui. Contactez nos experts techniques pour trouver votre solution !

Guide Visuel

Références

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four tubulaire à atmosphère ? Maîtrisez le contrôle précis de la chaleur et des gaz

- Quel rôle le four tubulaire à haute température joue-t-il dans la conversion du PEO en carbone poreux ? Maîtriser l'ingénierie moléculaire

- Quel rôle joue un système de four tubulaire de laboratoire dans la pyrolyse catalytique du LLDPE ? Amélioration du rendement et de la précision

- Quels facteurs influencent le temps de traitement dans un four tubulaire rotatif ? Maîtrise de la commande pour un traitement thermique efficace

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment fonctionne le système de contrôle de la température dans un four tubulaire expérimental à gradient multiple ? Maîtrisez les profils thermiques précis pour votre laboratoire

- Comment un four tubulaire est-il utilisé dans le processus de modification de la couleur du béryl ? Maîtrisez la transformation de l'aigue-marine bleu profond

- Comment un four tubulaire est-il utilisé pour transformer des précurseurs de catalyseurs oxydés en K-MoS2/Al2O3 sulfures ? Activation précise