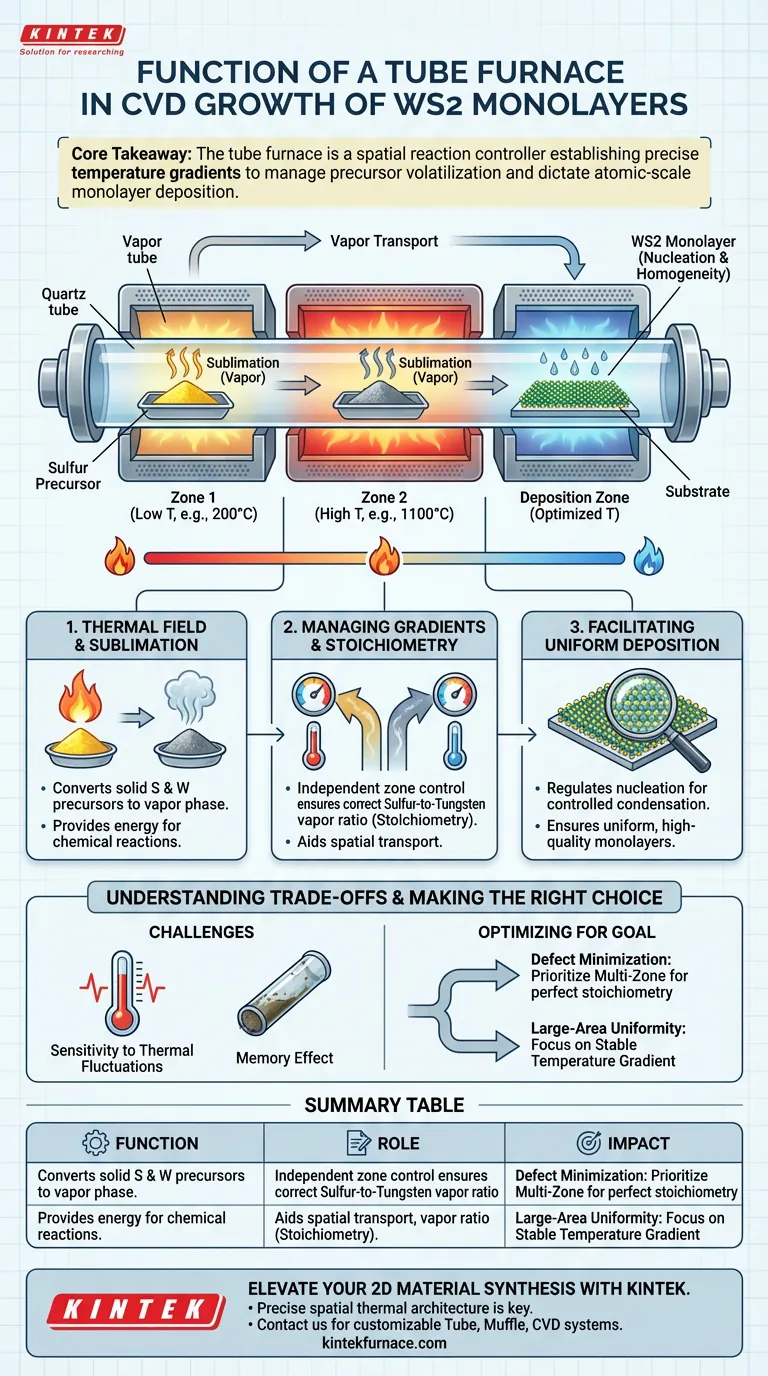

La fonction principale d'un four tubulaire dans ce contexte est de créer un champ thermique à haute température précisément contrôlé. Cet environnement est essentiel pour sublimer les précurseurs solides (généralement de la poudre de soufre et une source de tungstène) et pour piloter la réaction chimique nécessaire à la synthèse de monocouches de disulfure de tungstène (WS2).

Point clé Le four tubulaire n'est pas simplement un élément chauffant ; c'est un contrôleur spatial de réaction. En établissant des gradients de température spécifiques, il gère les taux de volatilisation distincts des différents précurseurs et dicte exactement où et comment ils se déposent sur le substrat pour former des monocouches à l'échelle atomique.

Le rôle du champ thermique

Le but fondamental du four tubulaire est de fournir l'énergie nécessaire pour changer l'état des matériaux.

Sublimation des précurseurs

Les précurseurs solides, tels que le soufre et les sources de tungstène, doivent être convertis en phase vapeur. Le four fournit l'énergie thermique élevée nécessaire pour sublimer ces poudres dans la zone centrale.

Pilotage des réactions chimiques

Une fois en phase vapeur, les précurseurs doivent réagir chimiquement pour former du WS2. Le four maintient les températures élevées nécessaires pour surmonter la barrière d'énergie d'activation de cette réaction, assurant la formation du composé désiré.

Gestion des gradients de température

La fonction la plus sophistiquée du four tubulaire est la création d'une "pente thermique" ou gradient. Ceci est crucial car les précurseurs ont des propriétés physiques très différentes.

Contrôle indépendant des zones

Une croissance efficace nécessite souvent une configuration multi-zones. Par exemple, le soufre s'évapore à des températures relativement basses (environ 200 °C), tandis que les sources de tungstène (comme le WO3) nécessitent des températures beaucoup plus élevées (environ 1100 °C) pour devenir réactives.

Contrôle de la stœchiométrie

En maintenant ces zones thermiques distinctes, le four assure le rapport correct de vapeur de soufre par rapport au tungstène. Cet équilibre, connu sous le nom de stœchiométrie, est vital ; sans lui, le matériau peut souffrir de taux de défauts élevés ou ne pas former une monocouche continue.

Transport spatial

Le gradient de température facilite le transport des vapeurs. Il aide à déplacer les matériaux sublimés des zones sources à haute température vers la zone de dépôt légèrement plus fraîche, où se trouve le substrat.

Facilitation d'un dépôt uniforme

L'objectif ultime du processus CVD est la création d'un film de haute qualité d'épaisseur atomique.

Régulation de la nucléation

La conception du four assure que la température au niveau du substrat est optimisée pour une condensation contrôlée. Cela permet à la vapeur de se déposer et de s'arranger en un réseau cristallin, un processus appelé nucléation.

Assurance de l'homogénéité

Un environnement thermique stable empêche les fluctuations qui pourraient entraîner des couches inégales. Le four assure que la vapeur de précurseur est déposée uniformément sur tout le substrat, résultant en des monocouches de haute qualité plutôt qu'en des cristaux massifs et épais.

Comprendre les compromis

Bien que le four tubulaire soit l'outil standard pour ce processus, il introduit des défis spécifiques qui doivent être gérés.

Sensibilité aux fluctuations thermiques

Même des déviations mineures dans le profil de température peuvent modifier la pression de vapeur des précurseurs. Cela peut modifier considérablement la concentration de vapeur, entraînant une épaisseur de film incohérente ou une couverture incomplète.

L'"effet mémoire"

Les fours tubulaires peuvent retenir des résidus d'expériences précédentes sur les parois du tube en quartz. À haute température, ces contaminants peuvent se vaporiser et s'incorporer dans la nouvelle monocouche de WS2, dégradant ses propriétés électroniques.

Faire le bon choix pour votre objectif

Selon vos objectifs de recherche ou de production spécifiques, vous devriez privilégier différents aspects du fonctionnement du four.

- Si votre objectif principal est la minimisation des défauts : Privilégiez un four multi-zones qui vous permet de découpler les températures d'évaporation du soufre et du tungstène pour assurer une stœchiométrie parfaite.

- Si votre objectif principal est l'uniformité sur grande surface : Concentrez-vous sur la stabilité du gradient de température dans la zone de dépôt pour assurer une condensation uniforme de la vapeur sur toute la surface du substrat.

Le succès de la croissance de monocouches de WS2 dépend non seulement de l'atteinte de températures élevées, mais aussi de l'architecture spatiale précise de cette chaleur.

Tableau récapitulatif :

| Fonction | Rôle dans la croissance de WS2 | Impact sur le matériau |

|---|---|---|

| Sublimation | Convertit les précurseurs solides S et WO3 en vapeur | Assure la disponibilité des précurseurs |

| Gradient thermique | Gère les taux de volatilisation distincts de S par rapport à W | Contrôle la stœchiométrie et la pureté |

| Énergie cinétique | Fournit l'énergie pour surmonter les barrières d'activation | Pilote la réaction chimique |

| Nucléation | Régule le taux de dépôt sur le substrat | Atteint l'homogénéité à l'échelle atomique |

Élevez votre synthèse de matériaux 2D avec KINTEK

Une architecture thermique spatiale précise fait la différence entre les cristaux massifs et les monocouches de WS2 de haute qualité. Chez KINTEK, nous fournissons l'équipement spécialisé nécessaire pour maîtriser ces gradients. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Tubulaires, Muffle, Rotatifs, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire.

Prêt à optimiser votre dépôt de couches minces ?

Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée

Guide Visuel

Références

- Jun Zhou, Junpeng Lü. Phase-engineered synthesis of atomically thin te single crystals with high on-state currents. DOI: 10.1038/s41467-024-45940-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Pourquoi un four tubulaire à haute température est-il utilisé pour le recuit à long terme des alliages CrMnFeCoNi ? Atteindre l'homogénéité chimique

- Quels sont les avantages de l'utilisation des fours tubulaires ? Atteindre la précision et la polyvalence dans le traitement thermique

- Pourquoi utiliser un four tubulaire pour le traitement thermique du TiO2–TiN/S ? Obtenir une infusion de soufre et une pureté parfaites

- Quelles sont les principales applications des fours tubulaires dans la recherche sur les matériaux et la chimie ?Des outils essentiels pour la précision et l'innovation

- Comment un four tubulaire à atmosphère soutient-il la conservation de l'énergie et la protection de l'environnement ? Améliorez l'efficacité et réduisez les émissions

- Pourquoi un four à tube de quartz avec contrôle du débit de gaz est-il requis pour le dopage à l'iode ? Synthèse de catalyseurs de précision à atome unique

- Quelle est la signification de la zone de chauffage dans un four tubulaire vertical ? Débloquez la précision pour le traitement des matériaux

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la préparation d'électrodes de capteurs de glucose non enzymatiques ?