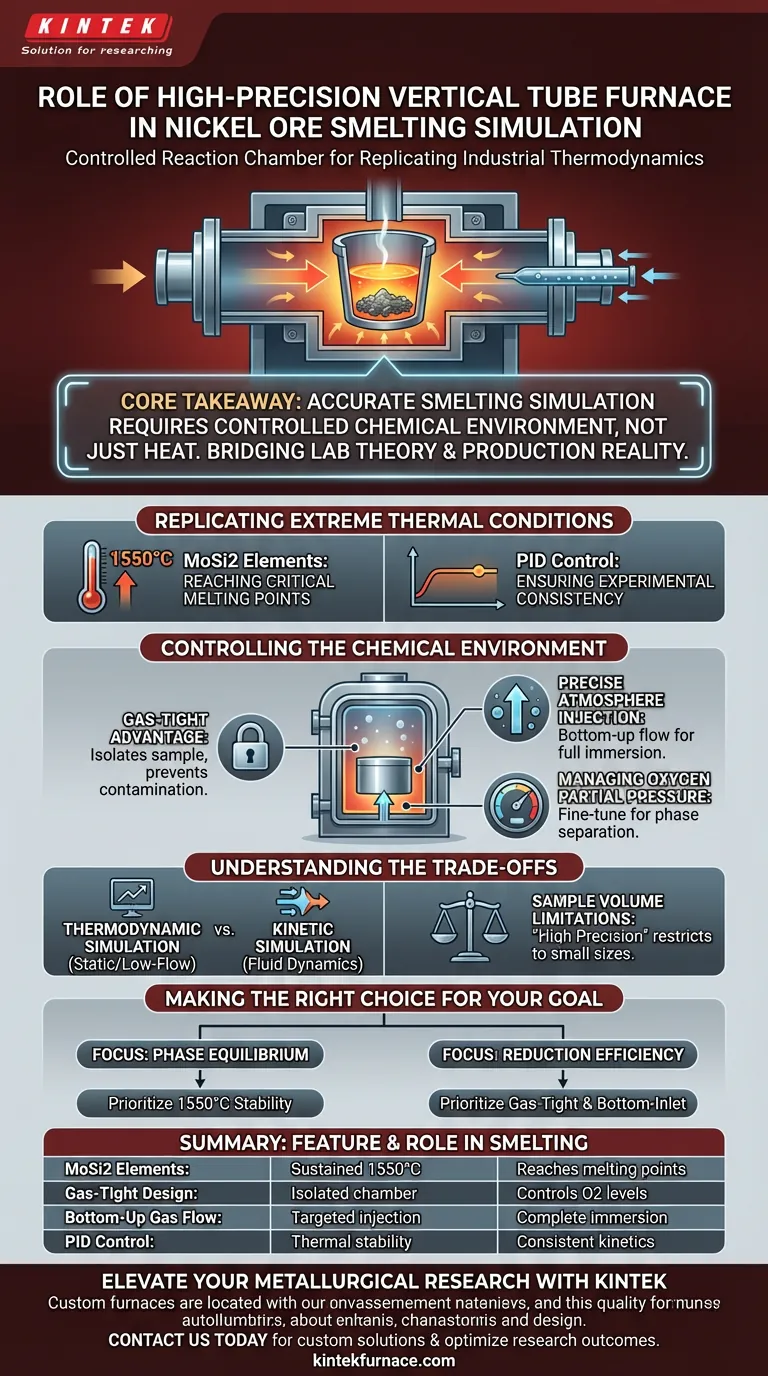

Le rôle principal d'un four tubulaire vertical de haute précision dans la fusion du minerai de nickel est de servir de chambre de réaction strictement contrôlée qui reproduit la thermodynamique industrielle. En utilisant des éléments chauffants spécialisés en disiliciure de molybdène (MoSi2), cet équipement fournit la stabilité thermique extrême requise pour faire fondre des échantillons de minerai tout en gérant simultanément les atmosphères gazeuses complexes nécessaires à la réduction chimique.

Point clé à retenir Pour simuler avec précision la fusion industrielle, la chaleur seule est insuffisante ; il faut contrôler l'environnement chimique. Ce four comble le fossé entre la théorie de laboratoire et la réalité de la production en maintenant des températures allant jusqu'à 1550°C et en permettant une régulation précise de la pression partielle d'oxygène et des atmosphères réductrices.

Reproduction de conditions thermiques extrêmes

Pour comprendre la valeur de cet équipement, il faut regarder au-delà du simple chauffage. Le succès d'une simulation de fusion dépend de la stabilité et de l'intensité de l'environnement thermique.

Atteindre les points de fusion critiques

La fusion du minerai de nickel nécessite des températures qui dépassent les capacités des fours de laboratoire standard. Le four tubulaire vertical utilise des éléments chauffants en disiliciure de molybdène (MoSi2) pour atteindre et maintenir une plage de températures élevées de 1550°C.

Assurer la cohérence expérimentale

Dans des simulations fiables, les fluctuations de température peuvent ruiner les données concernant la cinétique de réaction. Ce four est conçu pour maintenir de manière stable une chaleur élevée, garantissant que le minerai reste dans la phase fondue correcte pendant toute la durée de l'expérience.

Contrôle de l'environnement chimique

L'avantage le plus distinctif d'un four tubulaire vertical de haute précision est sa capacité à manipuler l'atmosphère entourant l'échantillon. La fusion n'est pas seulement une fusion ; c'est un processus de réduction chimique.

L'avantage de l'étanchéité aux gaz

La fusion industrielle repose sur des mélanges gazeux spécifiques pour réduire les oxydes en métal. Ce four est doté d'une conception étanche aux gaz qui isole l'échantillon de l'environnement ambiant du laboratoire, empêchant la contamination.

Injection précise d'atmosphère

Pour simuler les conditions réductrices d'un haut fourneau ou d'un four électrique, des gaz sont introduits par le bas du tube. Ce flux ascendant garantit que l'échantillon est entièrement immergé dans le mélange gazeux requis.

Gestion de la pression partielle d'oxygène

La séparation du nickel de la scorie dépend fortement de la pression partielle d'oxygène. Cet équipement permet aux chercheurs d'affiner cette variable, recréant les conditions thermodynamiques exactes trouvées dans le traitement à grande échelle.

Comprendre les compromis

Bien que cet équipement soit essentiel pour la simulation thermodynamique, il est important de reconnaître ses limites par rapport aux opérations industrielles.

Simulation thermodynamique vs cinétique

Ce four excelle dans la simulation de la thermodynamique (température et équilibre chimique). Cependant, comme il s'agit d'un environnement statique ou à faible débit, il peut ne pas reproduire parfaitement la dynamique des fluides physiques et les taux de transfert de masse d'un four industriel remuant.

Limitations du volume d'échantillon

La nature "haute précision" de l'équipement le limite généralement à de petites tailles d'échantillons. Bien que cela permette un contrôle exact, cela signifie que les résultats doivent être soigneusement extrapolés lorsqu'ils sont appliqués à des scénarios de traitement en vrac.

Faire le bon choix pour votre objectif

Lors de la conception de votre expérience, déterminez quelles variables sont les plus critiques pour votre ensemble de données.

- Si votre objectif principal est l'équilibre de phase : Privilégiez la capacité du four à maintenir une température stable de 1550°C, car la stabilité de la température est le facteur décisif dans la séparation de phase.

- Si votre objectif principal est l'efficacité de la réduction : Concentrez-vous sur les capacités d'étanchéité aux gaz et les systèmes d'admission de gaz par le bas pour contrôler strictement la pression partielle d'oxygène.

En tirant parti de la stabilité à haute température et de la précision atmosphérique de ce four, vous transformez un test de chauffage de base en une simulation rigoureuse de la métallurgie industrielle.

Tableau récapitulatif :

| Caractéristique | Rôle dans la simulation de fusion | Avantage |

|---|---|---|

| Éléments MoSi2 | Chaleur soutenue jusqu'à 1550°C | Atteint les points de fusion critiques du minerai de nickel |

| Conception étanche aux gaz | Chambre de réaction isolée | Empêche la contamination et contrôle les niveaux d'oxygène |

| Flux de gaz ascendant | Injection d'atmosphère ciblée | Assure une immersion complète de l'échantillon dans les gaz réducteurs |

| Contrôle PID | Stabilité et précision thermiques | Garantit une cinétique de réaction et des données cohérentes |

Élevez votre recherche métallurgique avec KINTEK

Les simulations de fusion précises nécessitent plus que de la simple chaleur ; elles exigent un contrôle absolu de l'environnement thermique et chimique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour vos besoins uniques en matière de traitement des minéraux.

Que vous affiniez du minerai de nickel ou développiez de nouveaux alliages, notre équipement offre la stabilité de 1550°C et la précision d'étanchéité aux gaz nécessaires pour combler le fossé entre la théorie de laboratoire et la production industrielle. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et optimiser vos résultats de recherche !

Guide Visuel

Références

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour la polycondensation à l'état solide ? Maîtriser le contrôle de la masse moléculaire en SSP

- Comment un four tubulaire vertical doublé d'alumine offre-t-il un environnement stable pour les expériences de corrosion ? Obtenez des données d'experts

- Un four à tube de quartz peut-il être utilisé pour fondre des matériaux ?Considérations clés pour les applications à haute température

- Comment les fours à résistance tubulaire ou les fours boîte haute température garantissent-ils la qualité des matériaux lors du traitement thermique des alliages Fe60 ?

- Comment fonctionne un tube de chute ? Un outil clé pour la recherche sur les matériaux en microgravité

- Quelles sont les principales applications des fours tubulaires à haute température ? Maîtrisez le contrôle thermique précis pour la science des matériaux

- Pourquoi les lingots d'alliages de titane quasi alpha sont-ils souvent scellés dans des tubes de quartz ? Obtenez une pureté et une microstructure supérieures

- Comment un four tubulaire à haute température contribue-t-il au traitement de mise en solution des alliages titane-aluminium ?