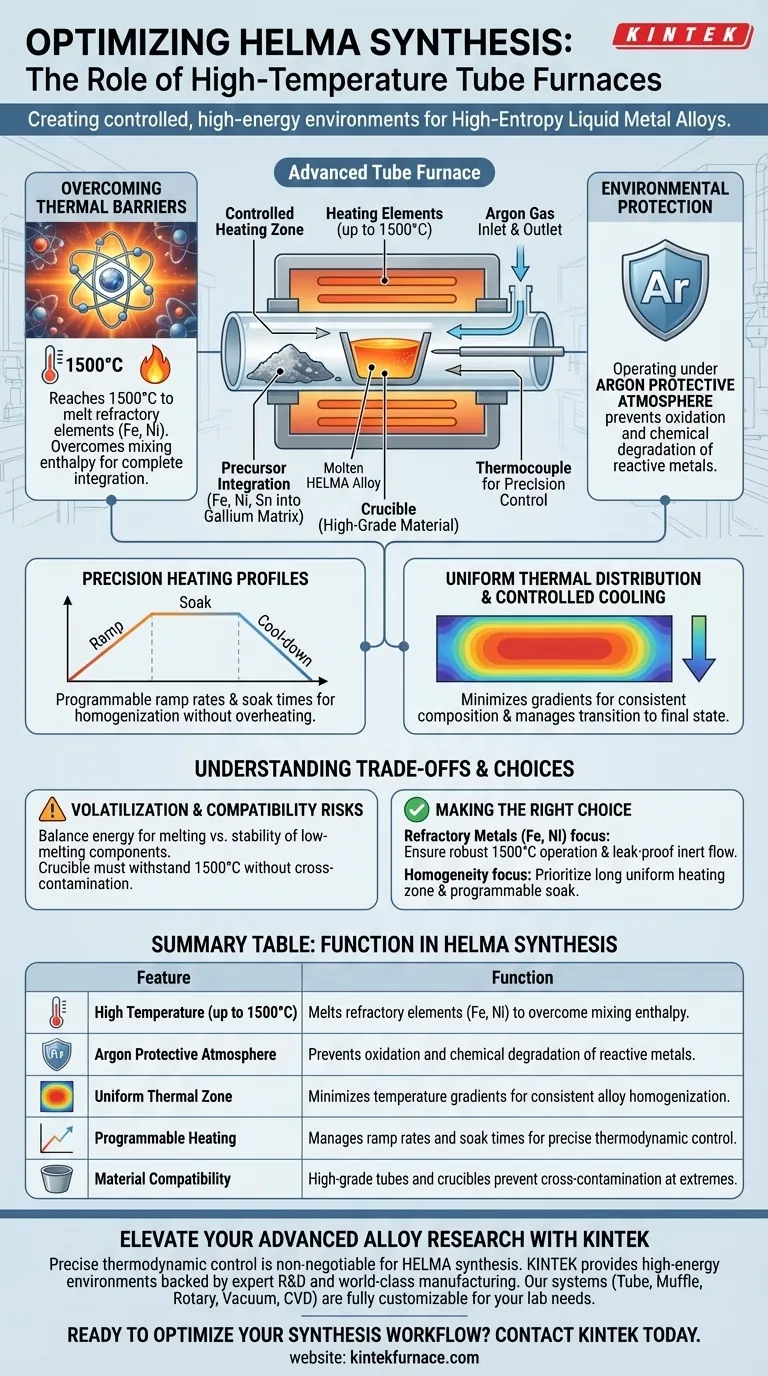

La fonction principale d'un four tubulaire haute température dans la synthèse HELMA est de créer un environnement contrôlé et à haute énergie qui force les précurseurs à haut point de fusion à s'allier à une matrice liquide. En générant des températures allant jusqu'à 1500°C sous une atmosphère protectrice d'argon, le four fait fondre des éléments réfractaires comme le fer et le nickel, leur permettant de se dissoudre complètement dans une base de gallium.

Le four fournit l'énergie thermique spécifique requise pour surmonter l'enthalpie de mélange atomique. Cette chaleur intense entraîne l'intégration thermodynamique des métaux solides à l'état liquide, facilitant le processus d'alliage fondamental.

La Mécanique de la Synthèse HELMA

Surmonter les Barrières Thermiques

La synthèse des alliages de métaux liquides à haute entropie (HELMA) nécessite la combinaison d'éléments aux propriétés physiques très différentes.

Le four chauffe les précurseurs métalliques à environ 1500°C pour induire un mouvement thermique intense.

Ce seuil thermique spécifique est essentiel pour surmonter l'enthalpie de mélange entre les atomes, garantissant que les éléments à haut point de fusion — spécifiquement le fer (Fe), le nickel (Ni) et l'étain (Sn) — fondent complètement et s'intègrent dans la matrice de gallium (Ga).

Protection Environnementale

La fusion de métaux réactifs à de telles températures élevées présente un risque d'oxydation important.

Pour atténuer cela, le four tubulaire fonctionne sous une atmosphère protectrice d'argon.

Cet environnement inerte protège les précurseurs pendant la phase de chauffage, empêchant la dégradation chimique et garantissant la pureté de l'alliage final.

Profils de Chauffage de Précision

Un alliage réussi repose sur plus que la simple chaleur brute ; il nécessite une gestion thermique précise.

Les fours tubulaires utilisent des contrôleurs de température avancés pour exécuter des profils de chauffage complexes, y compris des vitesses de montée et des temps de maintien spécifiques.

Cette programmabilité garantit que le matériau est maintenu à la température d'alliage critique suffisamment longtemps pour une homogénéisation complète sans surchauffe.

Pourquoi un Four Tubulaire est Essentiel

Distribution Thermique Uniforme

Un avantage fondamental de la conception du four tubulaire est sa capacité à fournir une chaleur constante sur toute la longueur du tube de traitement.

Cela minimise les gradients de température, qui sont préjudiciables au processus de synthèse.

Un chauffage uniforme garantit que l'ensemble du lot atteint le point de fusion nécessaire simultanément, empêchant les incohérences localisées dans la composition de l'alliage.

Refroidissement Contrôlé

Le processus de synthèse nécessite souvent des régimes de refroidissement spécifiques pour stabiliser la structure du matériau.

Les fours tubulaires permettent des vitesses de refroidissement contrôlées après la période de maintien.

Cette capacité est essentielle pour gérer la transition de l'état de synthèse à haute température à l'état liquide final à température ambiante.

Comprendre les Compromis

Risques de Volatilisation

Bien que 1500°C soit nécessaire pour faire fondre le fer et le nickel, cela pousse d'autres éléments près de leurs points d'ébullition.

Il existe un risque que les composants à plus bas point de fusion (comme la matrice de gallium) se volatilisent si la pression et l'atmosphère ne sont pas strictement gérées.

Équilibrer l'énergie requise pour les éléments réfractaires par rapport à la stabilité de la matrice liquide est un défi critique.

Compatibilité des Matériaux

Les températures de fonctionnement extrêmes exercent une contrainte importante sur les matériaux de confinement.

Les matériaux du creuset et du tube doivent pouvoir résister à 1500°C sans réagir avec le bain HELMA.

Une sélection incorrecte des matériaux peut entraîner une contamination croisée, où le récipient crée des impuretés dans l'alliage, compromettant l'expérience.

Faire le Bon Choix pour Votre Objectif

Pour réussir la synthèse HELMA, vous devez aligner les capacités de votre équipement avec les besoins thermodynamiques de votre composition d'alliage spécifique.

- Si votre objectif principal est l'alliage de métaux réfractaires (Fe, Ni) : Assurez-vous que votre four est conçu pour un fonctionnement continu à 1500°C et prend en charge un flux de gaz inerte robuste et étanche pour éviter l'oxydation.

- Si votre objectif principal est l'homogénéité de l'alliage : Privilégiez un four avec une longue zone de chauffage uniforme et des temps de maintien programmables pour assurer la dissolution complète de tous les précurseurs.

En fin de compte, le four tubulaire haute température sert de moteur thermodynamique qui force les éléments solides et liquides disparates à former un état unifié et à haute entropie.

Tableau Récapitulatif :

| Caractéristique | Fonction dans la Synthèse HELMA |

|---|---|

| Haute Température (jusqu'à 1500°C) | Fait fondre les éléments réfractaires (Fe, Ni) pour surmonter l'enthalpie de mélange. |

| Atmosphère Protectrice d'Argon | Prévient l'oxydation et la dégradation chimique des métaux réactifs. |

| Zone Thermique Uniforme | Minimise les gradients de température pour une homogénéisation constante de l'alliage. |

| Chauffage Programmable | Gère les vitesses de montée et les temps de maintien pour un contrôle thermodynamique précis. |

| Compatibilité des Matériaux | Des tubes et creusets de haute qualité préviennent la contamination croisée aux températures extrêmes. |

Élevez Votre Recherche sur les Alliages Avancés avec KINTEK

Un contrôle thermodynamique précis est non négociable pour la synthèse réussie des alliages de métaux liquides à haute entropie (HELMA). KINTEK fournit les environnements à haute énergie nécessaires pour piloter des processus d'alliage complexes, soutenus par une R&D experte et une fabrication de classe mondiale.

Notre gamme de systèmes tubulaires, à moufle, rotatifs, sous vide et CVD est conçue pour des performances allant jusqu'à 1500°C et au-delà, garantissant un chauffage uniforme et une protection par atmosphère inerte pour vos précurseurs les plus sensibles. Que vous alliiez des métaux réfractaires ou développiez des matériaux personnalisés, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire.

Prêt à optimiser votre flux de synthèse ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four haute température parfaite pour votre recherche.

Guide Visuel

Références

- Sahar Nazari, Rouhollah Jalili. Configuring a Liquid State High‐Entropy Metal Alloy Electrocatalyst. DOI: 10.1002/smll.202504087

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires verticaux à lit fluidisé ? Obtenez un chauffage uniforme pour les matériaux en poudre

- Pourquoi les fours tubulaires de laboratoire de haute précision sont-ils utilisés pour l'activation chimique des électrocatalyseurs de réduction de l'oxygène ?

- Pourquoi un four tubulaire est-il essentiel pour le traitement de réduction du Y-NiMo/MoO2-x ? Master Precision Synthesis

- Quelle est la longueur uniforme d'un four tubulaire ? Maximiser la stabilité thermique pour des résultats fiables

- Comment les fours tubulaires multi-zones améliorent-ils l'efficacité des laboratoires ? Augmentez le débit avec le traitement parallèle

- Quels sont les avantages des différentes configurations de zones de chauffage dans les fours tubulaires ? Optimisez vos processus thermiques

- Pourquoi un four tubulaire à haute température avec protection sous gaz inerte est-il requis pour les phases MAX ? Assurer une pureté de phase de 1400 °C

- Quelles sont les principales caractéristiques d'un four tubulaire à haute température ?Chauffage de précision pour le traitement des matériaux avancés