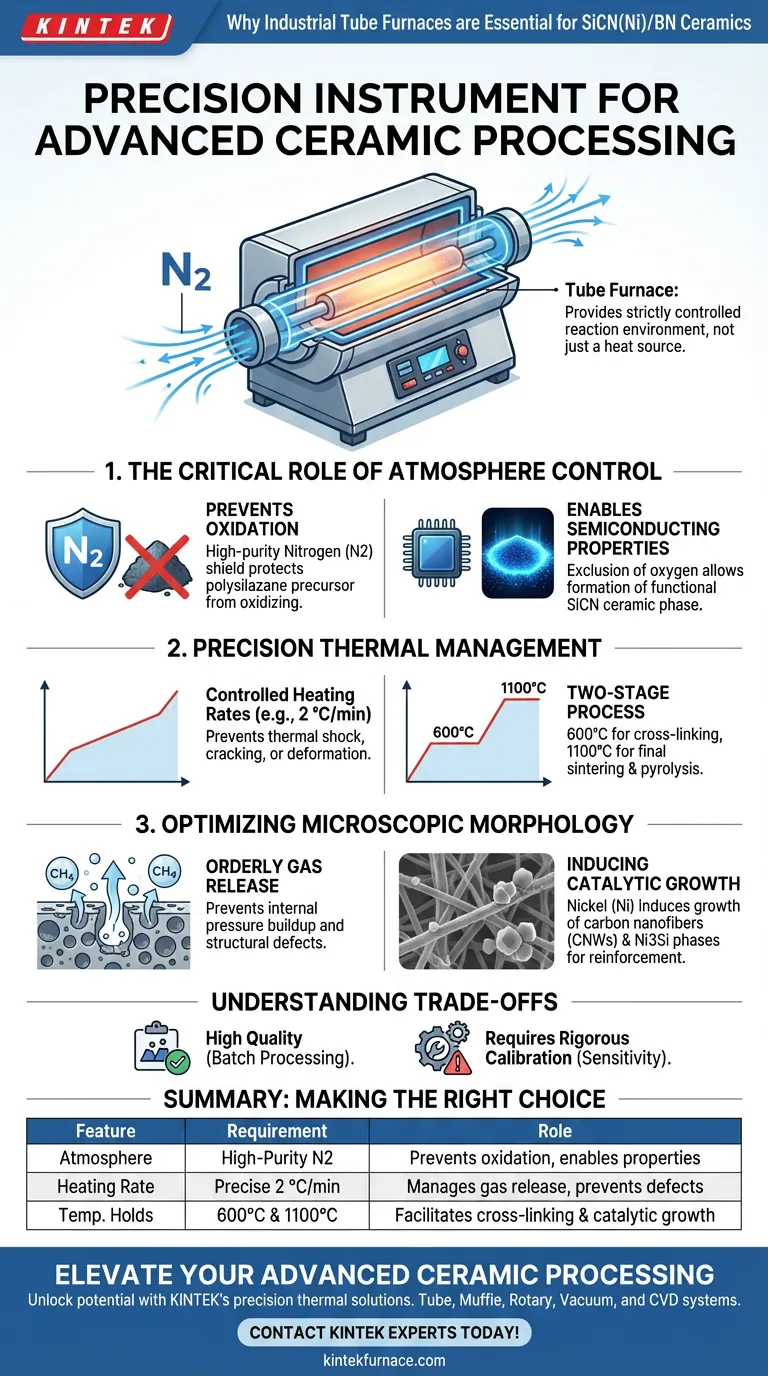

Un four tubulaire industriel est essentiel pour le traitement des céramiques SiCN(Ni)/BN car il fournit un environnement de réaction strictement contrôlé que les fours standards ne peuvent égaler. Plus précisément, il permet une régulation précise des vitesses de chauffage et maintient une atmosphère d'azote de haute pureté pour prévenir l'oxydation. Ce contrôle est obligatoire pour convertir avec succès les précurseurs polysilazanes en une phase céramique semi-conductrice SiCN fonctionnelle.

Le four tubulaire sert d'instrument de précision plutôt que de simple source de chaleur. Il facilite un processus de pyrolyse complexe en deux étapes qui permet la libération ordonnée des gaz et la croissance catalytique de nanofibres de carbone, garantissant que le matériau final atteigne sa morphologie microscopique optimale.

Le rôle critique du contrôle de l'atmosphère

Prévention de l'oxydation du matériau

La fonction principale du four tubulaire dans ce contexte est de maintenir une atmosphère protectrice d'azote (N2) de haute pureté.

Sans ce gaz de protection, le précurseur polysilazane s'oxyderait pendant la pyrolyse au lieu de se convertir en la phase céramique souhaitée.

Permettre les propriétés semi-conductrices

L'exclusion de l'oxygène est essentielle pour la transformation chimique du précurseur.

En garantissant que la réaction se déroule dans un environnement inerte, le four permet la formation de la phase céramique SiCN, responsable des propriétés semi-conductrices spécifiques du matériau.

Gestion thermique de précision

Vitesses de chauffage contrôlées

Une conversion réussie nécessite une augmentation lente et régulière de la température, spécifiquement à des vitesses telles que 2 °C par minute.

Le four tubulaire industriel permet ce contrôle granulaire, évitant les chocs thermiques ou les réactions rapides qui pourraient fissurer ou déformer le corps céramique.

Exécution d'un processus en deux étapes

La conversion des céramiques SiCN(Ni)/BN n'est pas un événement de chauffage linéaire ; elle nécessite un processus de chauffage en deux étapes programmable.

Le four gère efficacement un maintien à 600 °C pour une réticulation stable, suivi d'une montée à 1100 °C pour la frittage et la pyrolyse finales.

Optimisation de la morphologie microscopique

Gestion de la libération des gaz

Pendant la pyrolyse, des gaz à petites molécules comme le méthane (CH4) sont générés à l'intérieur du matériau.

Le programme de contrôle précis de la température du four tubulaire garantit que ces gaz sont libérés de manière ordonnée, empêchant une accumulation de pression interne qui pourrait entraîner des défauts structurels.

Induction de la croissance catalytique

L'environnement thermique spécifique permet au composant nickel (Ni) d'agir comme catalyseur pendant le cycle de chauffage.

Dans ces conditions strictement maintenues, le nickel induit la croissance in situ de nanofibres de carbone (CNW) et de phases cristallines Ni3Si, qui sont vitales pour renforcer la structure de la céramique.

Comprendre les compromis

Limitations du traitement par lots

Bien que les fours tubulaires offrent un contrôle environnemental supérieur, ce sont généralement des unités de traitement par lots de volume limité.

Cela garantit une haute qualité pour des matériaux spécialisés comme le SiCN(Ni)/BN, mais peut limiter le débit par rapport aux fours à bande continue utilisés pour les céramiques de moindre qualité.

Sensibilité de la calibration

Les exigences strictes en matière de vitesses de chauffage (par exemple, 2 °C/min) et de pureté de l'atmosphère signifient que l'équipement nécessite une calibration rigoureuse.

Des capteurs inexacts ou des fuites dans les joints du tube peuvent entraîner une oxydation immédiate ou une pyrolyse incomplète, rendant le lot inutilisable.

Faire le bon choix pour votre objectif

Pour garantir la fabrication réussie de céramiques SiCN(Ni)/BN, alignez vos paramètres d'équipement sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que le four est certifié pour les opérations sous vide poussé ou sous pression positive de haute pureté afin de maintenir l'intégrité de l'atmosphère d'azote.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez un four doté de contrôleurs programmables avancés pour appliquer strictement le taux de chauffage de 2 °C/min et les maintiens de température multi-étapes.

En fin de compte, le four tubulaire industriel n'est pas seulement un appareil de chauffage, mais l'outil habilitant qui définit la réalité chimique et structurelle des composites céramiques avancés.

Tableau récapitulatif :

| Caractéristique | Exigence | Rôle dans le traitement céramique |

|---|---|---|

| Atmosphère | Azote (N2) de haute pureté | Prévient l'oxydation et permet les propriétés semi-conductrices |

| Vitesse de chauffage | Précis 2 °C/min | Gère la libération des gaz (CH4) et prévient les défauts structurels |

| Maintiens de température | Étapes 600°C et 1100°C | Facilite la réticulation et la croissance catalytique des nanofibres de carbone |

| Type de système | Four tubulaire contrôlé | Assure un environnement de haute pureté par rapport aux fours standards |

Élevez votre traitement de céramiques avancées

Libérez tout le potentiel de vos céramiques SiCN(Ni)/BN avec les solutions thermiques de précision de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, adaptés à vos besoins spécifiques de recherche ou de production. Que vous nécessitiez un contrôle strict de l'atmosphère ou un chauffage multi-étapes programmable, nos fours personnalisables garantissent que vos matériaux atteignent une morphologie microscopique et une pureté optimales.

Prêt à optimiser votre traitement thermique ? Contactez les experts KINTEK dès aujourd'hui pour discuter de vos exigences uniques en laboratoire ou dans l'industrie !

Guide Visuel

Références

- Yanchun Tong, Shigang Wu. Enhanced electromagnetic wave absorption properties of SiCN(Ni)/BN ceramics by <i>in situ</i> generated Ni and Ni<sub>3</sub>Si. DOI: 10.1039/d3ra07877a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les exigences technologiques qui influencent la conception des fours tubulaires ? Optimiser les performances et la sécurité

- Pourquoi le contrôle du taux de chauffage et du débit de gaz dans un four tubulaire de laboratoire est-il essentiel pour les matériaux absorbant les ondes électromagnétiques ?

- Quel est le rôle essentiel d'un four tubulaire à réduction programmable en température ? Atteindre une activation précise du catalyseur

- Que signifie la conception « split » (à ouverture séparable) dans un four tubulaire Split Tube Furnace ? Accès facile déverrouillé et refroidissement plus rapide

- Quelle est la fonction d'un four tubulaire à haute température dans la synthèse du SPC-Fe ? Maîtriser la production de carbone graphitique

- Pourquoi un four tubulaire de qualité industrielle est-il utilisé pour le traitement thermique des particules de TiO2 sous atmosphère d'argon ?

- Quelles options de contrôle sont disponibles pour les fours tubulaires ? Échelle allant du chauffage simple à l'automatisation complexe

- Quelle est la fonction d'un four tubulaire dans la sulfuration du Cu2SnS3 ? Maîtriser la transformation de phase des semi-conducteurs