Un environnement d'hydrogène humide (Ar/H2) en flux sert de milieu de stabilisation essentiel lors des tests à haute température de couches minces d'oxyde de chrome. En introduisant un mélange spécifique, tel que 3 % d'hydrogène dans de l'argon, cette atmosphère permet un contrôle précis de la pression partielle d'oxygène à des températures allant jusqu'à 950 °C pour éviter la dégradation du matériau.

Point clé à retenir Les environnements standards sous vide ou à gaz inerte sont souvent insuffisants pour les tests à très haute température. Une atmosphère d'hydrogène humide est chimiquement nécessaire pour inhiber simultanément la décomposition du film d'oxyde et empêcher la sur-oxydation des couches de substrat sensibles.

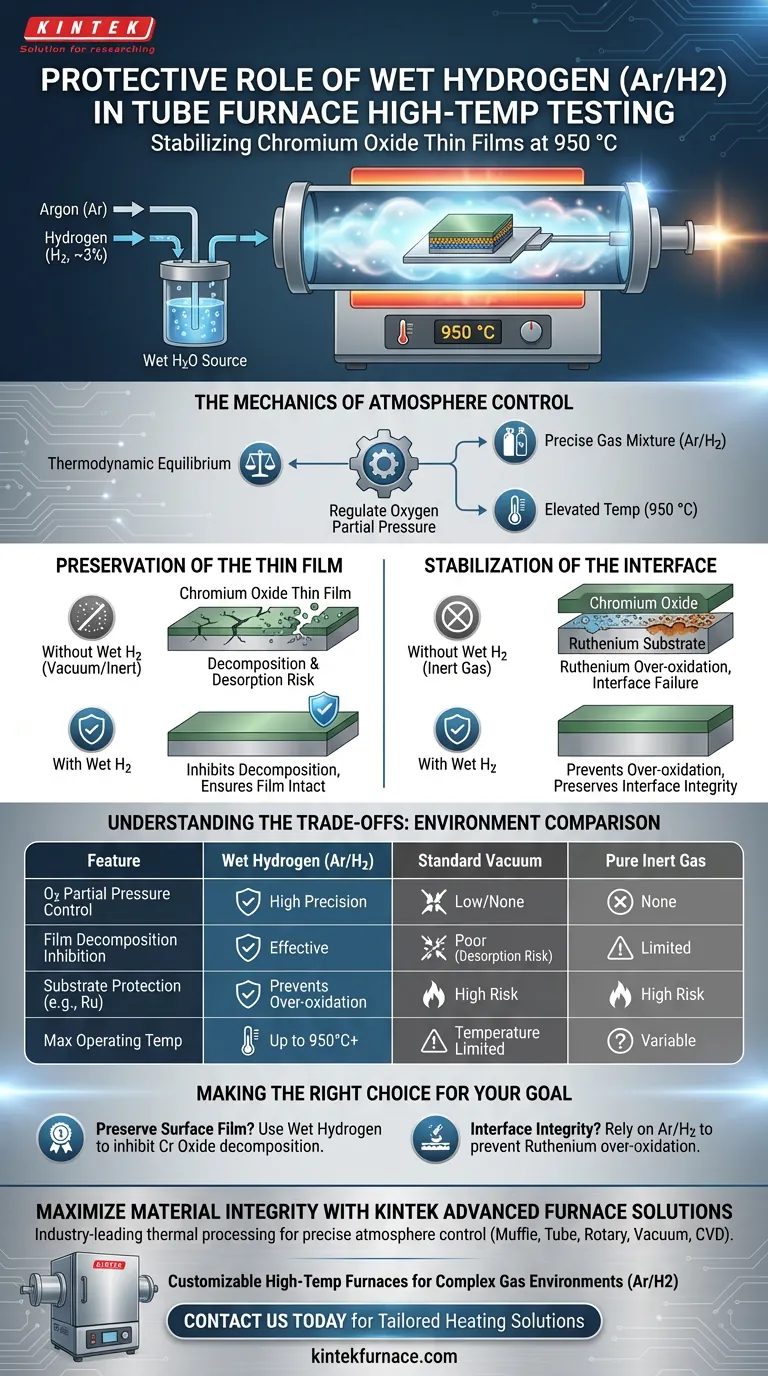

Les mécanismes de contrôle de l'atmosphère

Régulation de la pression partielle d'oxygène

La fonction principale d'un environnement d'hydrogène humide dans un four tubulaire est la régulation précise de la pression partielle d'oxygène.

À des températures élevées (par exemple, 950 °C), la stabilité chimique des couches minces dépend fortement de l'atmosphère environnante.

En utilisant un mélange d'argon et d'hydrogène (3 %), le système établit un équilibre thermodynamique qui maintient les niveaux d'oxygène spécifiques requis pour stabiliser les matériaux.

Préservation de la couche mince

Inhibition de la décomposition

L'un des risques les plus importants lors des tests à haute température est la dégradation physique et chimique du matériau de surface.

Les couches minces d'oxyde de chrome sont susceptibles de se décomposer et de se désorber sous l'effet de la chaleur extrême.

L'environnement d'hydrogène humide inhibe efficacement ces processus, garantissant que le film reste intact là où le vide ou les gaz inertes purs échoueraient.

Stabilisation de l'interface

Protection du ruthénium sous-jacent

Dans les structures multicouches, la stabilité de l'interface entre le film et le substrat est primordiale.

En particulier, lorsqu'une couche de ruthénium se trouve sous l'oxyde de chrome, elle est vulnérable à la sur-oxydation, ce qui peut détruire la structure du dispositif.

L'environnement Ar/H2 empêche cette sur-oxydation, préservant ainsi la stabilité thermique de la structure d'interface, même à des températures très élevées.

Comprendre les compromis

Limites des environnements alternatifs

Il est essentiel de comprendre pourquoi les environnements plus simples sont souvent rejetés pour cette application spécifique.

Les environnements sous vide manquent souvent du contrôle de pression partielle nécessaire pour arrêter la désorption.

De même, les gaz inertes purs (comme l'argon pur) ne fournissent pas le tampon chimique requis pour empêcher le ruthénium sous-jacent de s'oxyder. Par conséquent, bien qu'une configuration à hydrogène humide soit plus complexe à mettre en œuvre, elle est strictement nécessaire pour des tests de stabilité précis dans ce contexte.

Faire le bon choix pour votre objectif

Pour garantir la validité de vos tests de stabilité à haute température, vous devez sélectionner un environnement qui correspond aux contraintes de votre matériau.

- Si votre objectif principal est de préserver le film de surface : Utilisez de l'hydrogène humide pour inhiber spécifiquement la décomposition et la désorption de l'oxyde de chrome.

- Si votre objectif principal est l'intégrité de l'interface : Comptez sur le mélange Ar/H2 pour empêcher la sur-oxydation des couches sous-jacentes comme le ruthénium.

En contrôlant la pression partielle d'oxygène grâce à un flux d'hydrogène humide, vous assurez la survie de l'ensemble de la pile de matériaux à 950 °C.

Tableau récapitulatif :

| Caractéristique | Hydrogène humide (Ar/H2) | Vide standard | Gaz inerte pur |

|---|---|---|---|

| Contrôle de la pression partielle d'oxygène | Haute précision | Faible/Nul | Nul |

| Inhibition de la décomposition du film | Efficace | Faible (Risque de désorption) | Limité |

| Protection du substrat (par ex. Ru) | Empêche la sur-oxydation | Risque élevé | Risque élevé |

| Température de fonctionnement max. | Jusqu'à 950 °C et plus | Température limitée | Variable |

Maximisez l'intégrité des matériaux avec les solutions de fours avancées KINTEK

Ne laissez pas la dégradation des matériaux compromettre vos recherches. KINTEK fournit des solutions de traitement thermique de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécifiquement conçus pour un contrôle précis de l'atmosphère.

Notre équipe R&D experte fabrique des fours haute température personnalisables conçus pour gérer des environnements gazeux complexes comme Ar/H2, garantissant que vos couches minces et vos substrats sensibles restent stables à des températures allant jusqu'à 950 °C et au-delà.

Prêt à améliorer les capacités de test de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter des exigences uniques de votre projet et découvrir comment nos solutions de chauffage sur mesure peuvent fournir la précision dont votre recherche a besoin.

Guide Visuel

Références

- Quintin Cumston, William E. Kaden. Wafer-scale development, characterization, and high temperature stabilization of epitaxial Cr2O3 films grown on Ru(0001). DOI: 10.1063/5.0201818

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment la diversification des fours tubulaires sous vide impacte-t-elle le marché ? Découvrez des solutions spécialisées pour les matériaux avancés

- Comment le régulateur de température fonctionne-t-il dans un four tubulaire de 70 mm ? Obtenez un contrôle thermique précis pour votre laboratoire

- Comment le disulfure de tantale est-il préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse en deux étapes pour des cristaux de haute qualité

- Quelles caractéristiques de sécurité sont incluses dans un four tubulaire vertical ? Assurez la protection de l'opérateur et de l'équipement

- Quel rôle joue un four tubulaire dans l'activation chimique du biochar d'eucalyptus ? Activation Thermique de Précision

- Quelle est l'utilisation prévue du four tubulaire à 3 zones ? Obtenir un contrôle thermique précis pour les matériaux avancés

- Quels sont les différents types de fours tubulaires ? Trouvez votre solution haute température parfaite

- Comment un four tubulaire de haute précision facilite-t-il la carbonisation en une étape des catalyseurs au carbure de molybdène ?