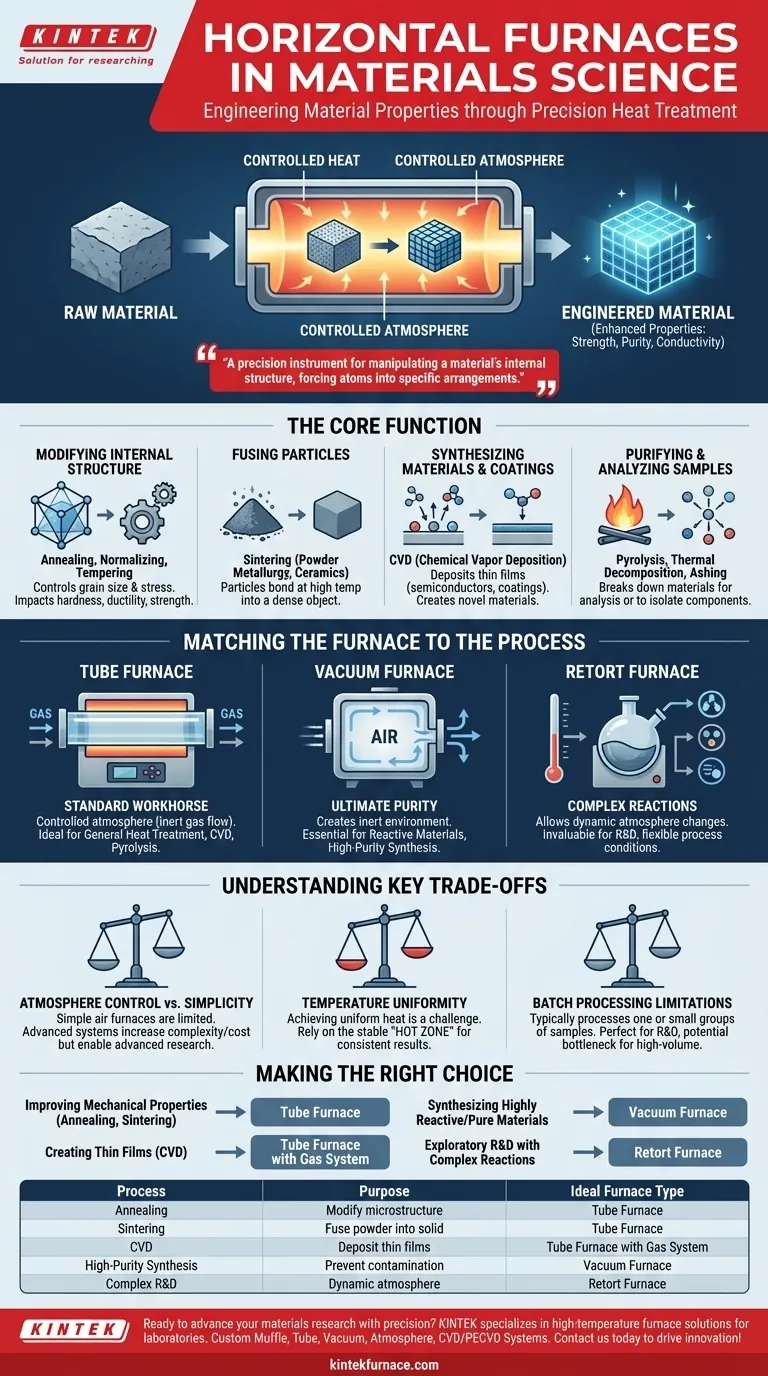

En science des matériaux, les fours horizontaux sont des outils essentiels utilisés pour contrôler avec précision le traitement thermique des matériaux. Ils permettent des processus fondamentaux tels que le recuit, le frittage et le dépôt chimique en phase vapeur (CVD), qui sont utilisés pour synthétiser de nouveaux matériaux ou affiner les propriétés de ceux existants, telles que leur résistance, leur pureté ou leur conductivité électrique.

Un four horizontal est plus qu'un simple four ; c'est un instrument de précision pour manipuler la structure interne d'un matériau. L'objectif principal est d'utiliser une température contrôlée, et souvent une atmosphère contrôlée, pour forcer les atomes à adopter un arrangement spécifique, fabriquant ainsi les propriétés matérielles exactes requises pour une application.

La fonction principale : Ingénierie des propriétés des matériaux

Le but ultime de l'utilisation d'un four horizontal est de modifier intentionnellement les caractéristiques physiques ou chimiques d'un matériau. Ceci est réalisé grâce à plusieurs processus thermiques distincts.

Modification de la structure interne

Le recuit, la normalisation et le revenu sont des processus de traitement thermique qui modifient la microstructure d'un matériau. En chauffant et en refroidissant soigneusement un matériau, vous pouvez contrôler sa taille de grain et ses contraintes internes.

Ceci a un impact direct sur les propriétés mécaniques telles que la dureté, la ductilité et la résistance.

Fusion des particules

Le frittage est un processus largement utilisé en métallurgie des poudres et dans la fabrication de céramiques. Il consiste à chauffer une poudre compactée à une température inférieure à son point de fusion.

À cette température, les particules individuelles se lient et fusionnent, créant un objet solide et dense.

Synthèse de matériaux et de revêtements

Le dépôt chimique en phase vapeur (CVD) est une technique où un four est utilisé pour déposer un film mince de matériau sur un substrat. Les réactifs gazeux se décomposent dans la zone chaude du four, créant une couche solide essentielle pour les semi-conducteurs et les revêtements protecteurs.

Les fours sont également utilisés pour la synthèse générale de matériaux, créant de nouveaux matériaux tels que des nanomatériaux, des composites et des céramiques avancées à partir de précurseurs chimiques.

Purification et analyse des échantillons

Des processus tels que la pyrolyse et la décomposition thermique utilisent la chaleur pour décomposer les matériaux, souvent dans un environnement sans oxygène. Ceci est utilisé pour analyser la composition d'un matériau ou pour produire des composants chimiques plus simples.

De même, le calcination (ashing) consiste à brûler la matière organique pour isoler les composants inorganiques non combustibles d'un échantillon en vue de leur analyse.

Adapter le four au processus

Bien que « four horizontal » soit une catégorie large, des types spécialisés sont utilisés pour des objectifs scientifiques spécifiques. La principale différence réside dans la manière dont ils contrôlent l'atmosphère autour de l'échantillon.

Le cheval de bataille standard : Le four tubulaire

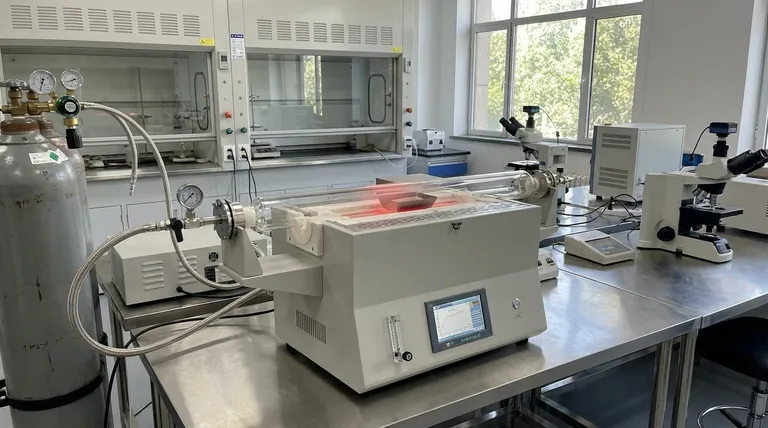

Le type le plus courant est le four tubulaire, qui comporte un tube en céramique ou en quartz traversant la chambre chauffée. Cette conception est idéale pour créer une atmosphère contrôlée.

En faisant circuler des gaz spécifiques (comme l'argon ou l'azote) à travers le tube, vous pouvez prévenir les réactions chimiques indésirables, telles que l'oxydation. Cela le rend parfait pour le traitement thermique général, le CVD et la pyrolyse.

Pour une pureté maximale : Le four à vide

Un four tubulaire à vide est une variante spécialisée utilisée lorsque même des traces de gaz atmosphérique pourraient compromettre le matériau. En pompant tout l'air, il crée un environnement inerte.

Ceci est non négociable pour le traitement de matériaux hautement réactifs ou la synthèse de matériaux où la pureté est primordiale, tels que les supraconducteurs à haute température et certains nanomatériaux.

Pour les réactions complexes : Le four à cornue

Un four à cornue (retort furnace) offre une flexibilité unique en permettant de modifier l'atmosphère pendant un seul cycle de processus.

Cette capacité est inestimable pour la recherche et le développement complexes, permettant aux scientifiques d'étudier les réactions chimiques dans des conditions dynamiquement changeantes sans perturber l'échantillon.

Comprendre les compromis clés

Choisir et utiliser un four horizontal implique d'équilibrer des facteurs concurrents. Comprendre ces limites est essentiel pour obtenir des résultats fiables et reproductibles.

Contrôle de l'atmosphère contre simplicité

Un four à atmosphère d'air simple est facile à utiliser mais limite considérablement les types de matériaux que vous pouvez traiter. L'ajout de systèmes de gaz ou de vide pour le contrôle de l'atmosphère augmente la complexité et le coût, mais est essentiel pour la plupart des recherches sur les matériaux avancés.

Uniformité de la température

Atteindre une température parfaitement uniforme sur l'ensemble de l'échantillon est un défi important. La plupart des fours ont une « zone chaude » spécifiée, la région centrale avec la température la plus stable et la plus uniforme. Placer votre échantillon en dehors de cette zone entraînera des résultats incohérents.

Limitations du traitement par lots

La plupart des fours horizontaux à échelle de laboratoire sont conçus pour le traitement par lots (batch processing), ce qui signifie qu'un échantillon ou un petit groupe d'échantillons est traité à la fois. Bien que parfait pour la R&D, cela peut constituer un goulot d'étranglement pour tout processus nécessitant une fabrication à haut volume.

Faire le bon choix pour votre objectif

Votre objectif spécifique de recherche ou de production dicte le type de processus thermique et de four dont vous avez besoin.

- Si votre objectif principal est d'améliorer les propriétés mécaniques : Vous vous appuierez sur des processus de recuit et de frittage, où le contrôle précis de la température est plus critique que l'atmosphère.

- Si votre objectif principal est de créer des films minces ou des revêtements : Vous avez besoin d'un four tubulaire équipé d'un système d'alimentation en gaz pour effectuer le dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est de synthétiser des matériaux hautement réactifs ou purs : Un four à vide est essentiel pour éviter la contamination et l'oxydation lors du traitement à haute température.

- Si votre objectif principal est la R&D exploratoire avec des réactions complexes : Un four à cornue polyvalent ou un four tubulaire multi-zones offrira la plus grande flexibilité de processus.

En fin de compte, maîtriser le traitement thermique est fondamental pour repousser les limites de ce que les matériaux peuvent faire.

Tableau récapitulatif :

| Processus | Objectif | Type de four idéal |

|---|---|---|

| Recuit | Modifier la microstructure pour améliorer les propriétés mécaniques | Four tubulaire |

| Frittage | Fusionner des particules de poudre en objets solides | Four tubulaire |

| Dépôt chimique en phase vapeur (CVD) | Déposer des films minces ou des revêtements | Four tubulaire avec système de gaz |

| Synthèse de haute pureté | Prévenir la contamination dans les matériaux réactifs | Four à vide |

| R&D complexe | Modifier l'atmosphère dynamiquement pendant les processus | Four à cornue |

Prêt à faire progresser votre recherche sur les matériaux avec précision ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température adaptées aux laboratoires. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons à vos besoins expérimentaux uniques, que vous travailliez sur le recuit, le frittage, le CVD ou la synthèse de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos propriétés matérielles et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux