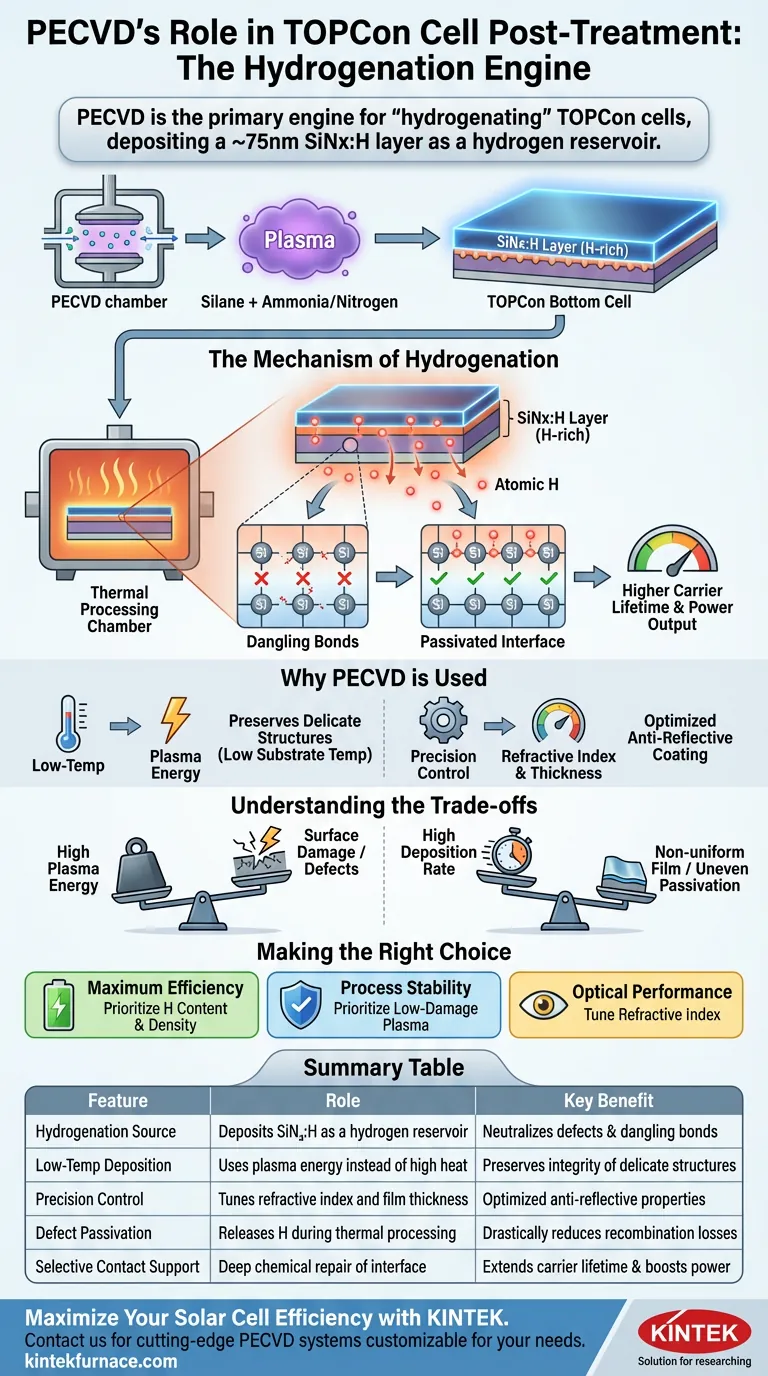

L'équipement PECVD est le principal moteur de « l'hydrogénation » des cellules TOPCon, une étape critique de post-traitement qui maximise l'efficacité. Il fonctionne en déposant une couche de nitrure de silicium hydrogéné (SiNx:H), d'environ 75 nanomètres d'épaisseur, sur la surface de la cellule inférieure.

La fonction principale de cette couche de SiNx:H est d'agir comme un réservoir d'hydrogène. Lors des étapes thermiques ultérieures, ce film libère de l'hydrogène atomique dans l'interface de silicium sous-jacente, neutralisant les défauts et prolongeant considérablement la durée de vie des porteurs de la cellule.

Le Mécanisme de l'Hydrogénation

La contribution du PECVD au post-traitement est chimique plutôt que structurelle. Il prépare la cellule à un processus connu sous le nom de passivation par hydrogène, essentiel pour les photovoltaïques haute performance.

Création de la Source d'Hydrogène

L'équipement PECVD introduit des gaz réactifs, généralement du silane et de l'ammoniac ou de l'azote, dans une chambre à vide.

En ionisant ces gaz en un plasma, l'équipement dépose un film mince et uniforme de nitrure de silicium hydrogéné (SiNx:H).

De manière cruciale, cette couche est conçue pour piéger une forte concentration d'atomes d'hydrogène dans sa structure pendant le dépôt.

Activation par Traitement Thermique

Le processus PECVD lui-même est la mise en place ; le bénéfice survient lors des étapes de traitement thermique (cuisson) ultérieures.

Lorsque la cellule est chauffée, le film SiNx:H libère son hydrogène stocké.

Cet hydrogène atomique diffuse vers le bas dans l'interface de contact sélective de porteurs de la cellule TOPCon.

Amélioration de la Durée de Vie des Porteurs

Une fois que l'hydrogène atteint l'interface de silicium, il se lie aux « liaisons pendantes » - des défauts atomiques qui, autrement, piégeraient les électrons et réduiraient l'efficacité.

En satisfaisant ces liaisons, l'hydrogène passe l'interface, réduisant considérablement les pertes par recombinaison.

Cela se traduit par une durée de vie des porteurs plus longue, ce qui signifie que la cellule peut conserver la charge électrique plus longtemps, se traduisant directement par une puissance de sortie plus élevée.

Pourquoi le PECVD est Utilisé pour cette Étape

Bien que l'objectif principal soit l'hydrogénation, les capacités spécifiques de l'équipement PECVD en font l'outil idéal pour cette application sensible.

Dépôt à Basse Température

Le dépôt thermique standard nécessite une chaleur élevée, ce qui pourrait endommager les structures délicates déjà formées sur la cellule solaire.

Le PECVD utilise l'énergie du plasma plutôt que l'énergie thermique pour entraîner les réactions chimiques.

Cela permet d'appliquer le revêtement protecteur SiNx:H à des températures de substrat plus basses, préservant l'intégrité des couches sous-jacentes.

Contrôle Précis du Film

L'équipement PECVD offre un contrôle exceptionnel sur la stœchiométrie (équilibre chimique) du film déposé.

Les fabricants peuvent ajuster précisément l'indice de réfraction et l'épaisseur de la couche.

Cela garantit que le film fournit non seulement de l'hydrogène, mais sert également de couche antireflet efficace, augmentant encore l'absorption de la lumière.

Comprendre les Compromis

Bien que le PECVD soit standard, il introduit des défis spécifiques qui doivent être gérés pour garantir la qualité de la cellule.

Risques de Dommages dus au Plasma

Les mêmes ions à haute énergie qui permettent le dépôt à basse température peuvent bombarder physiquement la surface de la cellule.

Si l'énergie du plasma est trop élevée, elle peut causer des dommages de surface ou des défauts de réseau, créant effectivement de nouveaux problèmes tout en essayant de résoudre les anciens.

Uniformité vs. Débit

Des taux de dépôt élevés sont souhaitables pour la vitesse de fabrication, mais ils peuvent compromettre l'uniformité de la teneur en hydrogène.

Un film non uniforme entraîne une passivation inégale, ce qui donne des cellules avec une efficacité variable sur leur surface.

Faire le Bon Choix pour Votre Objectif

L'efficacité de votre stratégie de post-traitement dépend de la façon dont vous réglez les paramètres PECVD.

- Si votre objectif principal est l'Efficacité Maximale : Privilégiez la teneur en hydrogène et la densité du film SiNx:H pour assurer une passivation profonde et complète des défauts d'interface.

- Si votre objectif principal est la Stabilité du Processus : Privilégiez les recettes de plasma à faible dommage pour minimiser le bombardement ionique, garantissant que les couches de passivation sous-jacentes restent intactes.

- Si votre objectif principal est la Performance Optique : Ajustez l'indice de réfraction de la couche SiNx:H pour optimiser le piégeage de la lumière tout en maintenant des niveaux d'hydrogène suffisants.

En fin de compte, l'équipement PECVD transforme une simple tranche de silicium en un appareil haute performance en transformant une simple étape de revêtement en un mécanisme de réparation chimique approfondi.

Tableau Récapitulatif :

| Caractéristique | Rôle dans le Post-Traitement TOPCon | Avantage Clé |

|---|---|---|

| Source d'Hydrogénation | Dépôt de la couche SiNx:H comme réservoir d'hydrogène | Neutralise les défauts atomiques et les liaisons pendantes |

| Dépôt à Basse Température | Utilise l'énergie du plasma au lieu d'une chaleur élevée | Préserve l'intégrité des structures cellulaires délicates |

| Contrôle de Précision | Ajuste l'indice de réfraction et l'épaisseur du film | Optimise les propriétés antireflet et l'absorption de la lumière |

| Passivation des Défauts | Libère de l'hydrogène pendant le traitement thermique | Réduit considérablement les pertes par recombinaison |

| Support de Contact Sélectif | Réparation chimique approfondie de l'interface de silicium | Prolonge la durée de vie des porteurs et augmente la puissance de sortie |

Maximisez l'Efficacité de Vos Cellules Solaires avec KINTEK

Vous cherchez à optimiser votre production de cellules TOPCon avec une hydrogénation de précision ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes PECVD de pointe et des fours de laboratoire à haute température, y compris des systèmes Muffle, Tube, Rotatif et Vacuum CVD, tous personnalisables pour vos besoins uniques en matière de solaire et de semi-conducteurs. Notre technologie avancée garantit des recettes de plasma à faible dommage et une uniformité de film supérieure pour vous aider à atteindre des durées de vie de porteurs leaders sur le marché.

Prêt à améliorer les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les caractéristiques des couches PECVD par rapport aux couches LPCVD ? Choisissez la bonne méthode CVD pour votre laboratoire

- Quels sont les avantages des couches déposées par PECVD ? Obtenez une qualité de couche supérieure à basse température

- Quels sont les avantages du PECVD pour la préparation des matériaux 2D ? Déverrouiller la fabrication évolutive à basse température

- Comment optimiser les paramètres du procédé PECVD ? Maîtriser la qualité du film et l'efficacité du dépôt

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment la fréquence d'excitation affecte-t-elle le bombardement ionique et la densité du plasma en PECVD ? Optimisez les propriétés du film et les vitesses de dépôt

- Quel est l'avantage du nettoyage plasma dans les systèmes PECVD ? Augmentez le rendement grâce au nettoyage in-situ automatisé