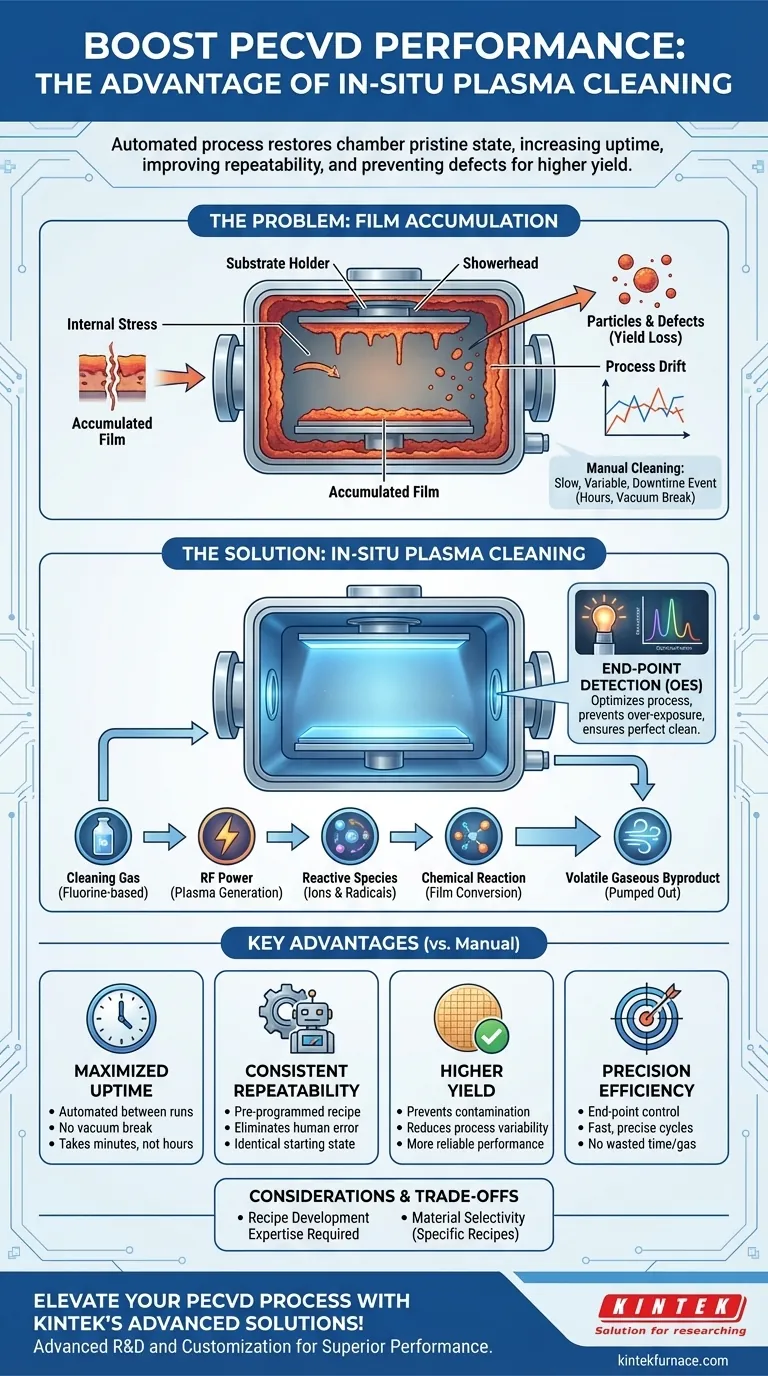

Essentiellement, l'avantage principal du nettoyage plasma in-situ dans un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à restaurer la chambre dans un état constant et immaculé sans intervention manuelle. Ce processus automatisé augmente considérablement la disponibilité des équipements, améliore la répétabilité des processus et prévient les défauts causés par l'accumulation de films, se traduisant directement par un rendement plus élevé et des performances de dispositif plus fiables.

Le nettoyage plasma n'est pas simplement une tâche de maintenance ; c'est une stratégie critique de contrôle de processus. Il transforme l'acte variable et chronophage du nettoyage manuel en une étape rapide, répétable et automatisée, fondamentale pour parvenir à une fabrication stable et à grand volume.

Pourquoi le nettoyage de la chambre est non négociable en PECVD

Pour comprendre la valeur du nettoyage plasma, vous devez d'abord comprendre le problème qu'il résout. Le processus PECVD est conçu pour former des films minces sur un substrat, mais il dépose inévitablement ce même matériau sur toutes les surfaces internes de la chambre, y compris les parois, la douche et le porte-substrat.

Le problème de l'accumulation de films

À chaque cycle de dépôt, des couches de matériau s'accumulent sur le matériel de la chambre. Ce film accumulé développe une contrainte interne. Finalement, cette contrainte devient trop forte, et le matériau se fissure et se détache dans l'environnement de la chambre.

L'impact sur la stabilité du processus et le rendement

Ces particules flottantes sont une source majeure de défauts. Si elles atterrissent sur une tranche pendant le dépôt, elles peuvent ruiner le dispositif en cours de fabrication.

De plus, l'accumulation modifie les propriétés thermiques et électriques de la chambre elle-même. Cette "dérive de processus" altère les conditions du plasma d'un cycle à l'autre, rendant le dépôt de film cohérent impossible et conduisant à des résultats imprévisibles et à des rendements inférieurs.

Comment fonctionne le nettoyage plasma : Une solution in-situ

Le nettoyage plasma relève ce défi en utilisant la capacité de génération de plasma du système pour éliminer les dépôts de film indésirables des parois de la chambre. Il s'agit d'un processus in-situ, ce qui signifie qu'il se déroule à l'intérieur de la chambre à vide scellée entre les cycles de dépôt.

Inverser le dépôt

Considérez le nettoyage plasma comme l'inverse du dépôt. Au lieu de gaz précurseurs qui construisent un film solide, un gaz de nettoyage (tel qu'un composé à base de fluor) est introduit dans la chambre.

La puissance RF du système excite ce gaz, créant un plasma rempli d'espèces réactives (ions et radicaux) très réactives. Ces espèces réagissent avec le film solide déposé sur les parois de la chambre, le convertissant en un sous-produit gazeux volatil qui est éliminé en toute sécurité par la pompe à vide.

Le rôle critique de la détection de point final

Les systèmes modernes utilisent le contrôle de point final pour optimiser ce processus. Un spectromètre d'émission optique (OES) surveille la lumière, ou "lueur", émise par le plasma.

Les sous-produits chimiques de la réaction de nettoyage ont une signature spectrale unique. Lorsque le film indésirable a été entièrement éliminé, ces sous-produits disparaissent et la signature lumineuse du plasma change. L'OES détecte ce changement et arrête automatiquement le processus de nettoyage, garantissant une chambre parfaitement propre sans gaspillage de temps ni de gaz et prévenant les dommages aux composants de la chambre dus à une surexposition au plasma.

Comprendre les compromis : Nettoyage plasma vs. nettoyage manuel

Bien que très efficace, il est important de considérer le nettoyage plasma dans le contexte de son alternative : un nettoyage manuel "humide".

Avantage : Disponibilité et débit

Un nettoyage manuel est un événement de temps d'arrêt significatif. La chambre doit être refroidie, mise à l'atmosphère, physiquement ouverte, frottée par un technicien, puis remise sous vide. Cela peut prendre des heures.

En revanche, un nettoyage plasma automatisé ne prend généralement que quelques minutes et se produit entre les cycles de plaquettes sans jamais rompre le vide. Cela maximise la disponibilité de l'équipement et le débit de plaquettes.

Avantage : Cohérence et répétabilité

Le nettoyage manuel est intrinsèquement variable, dépendant de la diligence du technicien. Le nettoyage plasma est une recette préprogrammée exécutée précisément par la machine à chaque fois, éliminant l'erreur humaine et garantissant que la chambre démarre dans un état identique avant chaque dépôt. Cette répétabilité est essentielle pour le contrôle de processus.

Limitation : Développement de processus

Le développement d'une recette de nettoyage plasma robuste nécessite une expertise. Le choix du gaz de nettoyage, des niveaux de puissance et de la pression doit être soigneusement conçu pour éliminer efficacement le film cible sans endommager les composants internes de la chambre. Une recette mal conçue peut être inefficace ou destructive.

Piège : Sélectivité des matériaux

Une recette de nettoyage plasma est très sélective pour un matériau spécifique. Une recette conçue pour éliminer le nitrure de silicium, par exemple, peut être inefficace contre le dioxyde de silicium ou d'autres films. L'exécution de plusieurs processus dans la même chambre peut nécessiter le développement et la validation de plusieurs recettes de nettoyage pour gérer les résidus.

Faire le bon choix pour votre objectif

L'intégration d'un processus de nettoyage plasma exige qu'il soit traité avec le même sérieux que la recette de dépôt elle-même.

- Si votre objectif principal est la fabrication à grand volume : Le nettoyage plasma in-situ automatisé avec contrôle de point final est non négociable pour maximiser la disponibilité, assurer la stabilité du processus et atteindre des rendements élevés.

- Si votre objectif principal est la recherche et le développement : Bien que des nettoyages manuels peu fréquents puissent suffire initialement, le développement d'une recette de nettoyage plasma validée est crucial pour établir une base de référence reproductible et garantir la cohérence de vos résultats expérimentaux.

- Si votre objectif principal est le contrôle de processus : L'utilisation de la détection de point final est le seul moyen de garantir que la chambre est ramenée à un état propre et connu avant chaque cycle, ce qui est le fondement d'un processus stable.

En fin de compte, considérer le nettoyage de la chambre non pas comme un travail de conciergerie mais comme la première étape critique de votre processus de dépôt est la clé pour maîtriser le PECVD.

Tableau récapitulatif :

| Aspect | Avantage du nettoyage plasma |

|---|---|

| Disponibilité | Augmente en automatisant le nettoyage entre les cycles sans rompre le vide |

| Répétabilité | Assure un état cohérent de la chambre, réduisant la dérive de processus et les défauts |

| Rendement | Améliore en prévenant la contamination par les particules et la variabilité du processus |

| Efficacité | Utilise la détection de point final pour des cycles de nettoyage précis et rapides |

Améliorez votre processus PECVD avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris les systèmes CVD/PECVD, les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère. Notre solide capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques, garantissant une disponibilité, une répétabilité et un rendement améliorés. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre configuration pour des performances et une fiabilité supérieures !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures