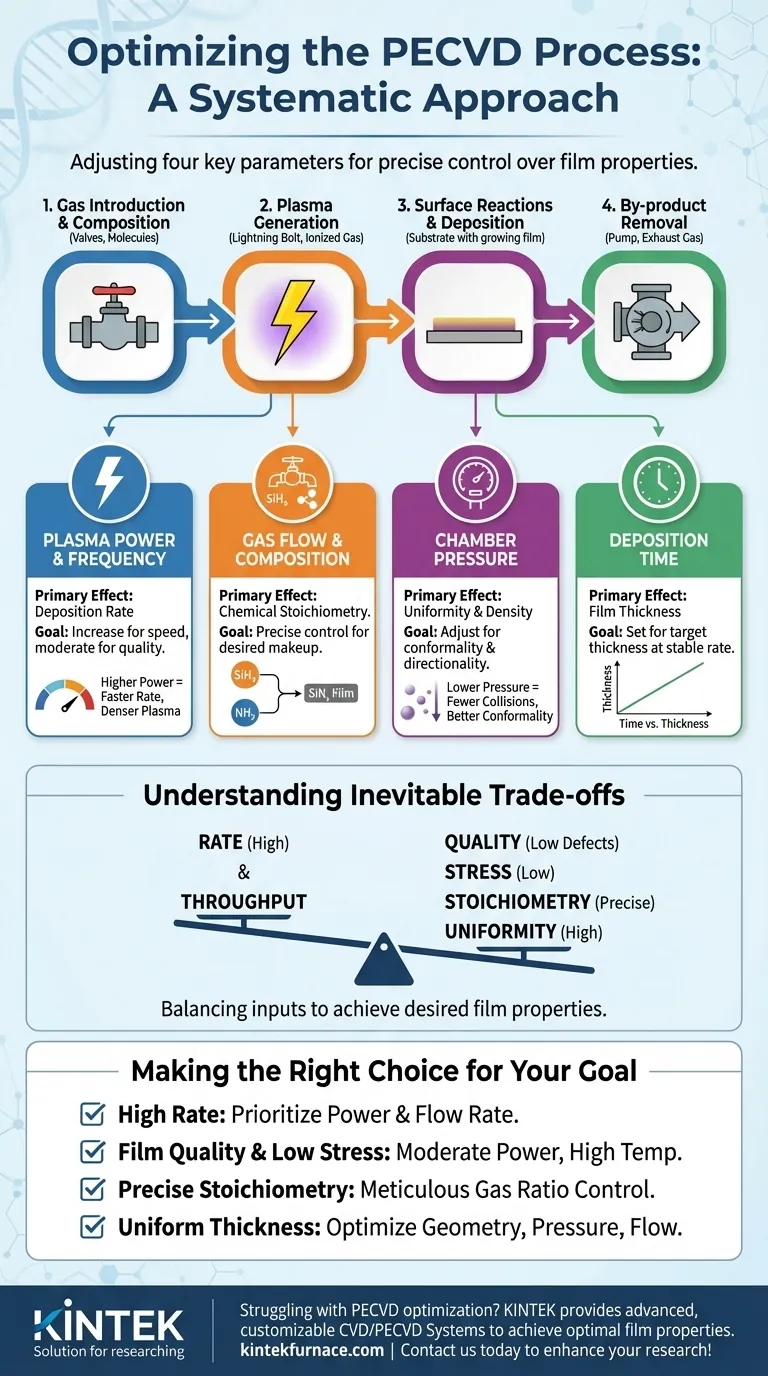

Pour optimiser un procédé PECVD, vous devez ajuster systématiquement quatre paramètres clés : la puissance du plasma, les débits et la composition des gaz, la pression de la chambre et le temps de dépôt. Ces variables contrôlent directement les espèces réactives du plasma, le taux de croissance du film, l'épaisseur finale du film et sa composition chimique. Une optimisation efficace consiste à équilibrer ces entrées pour obtenir les propriétés de film souhaitées.

Le cœur de l'optimisation PECVD ne consiste pas à trouver un réglage "parfait", mais à comprendre la relation de cause à effet entre chaque paramètre du processus et les caractéristiques du film résultant. Le véritable contrôle vient de la connaissance de quel "bouton" tourner pour influencer un résultat spécifique.

Les Fondamentaux : Comment le PECVD Crée un Film

Pour optimiser le processus, vous devez d'abord comprendre ses étapes fondamentales. Chaque paramètre que vous contrôlez influence directement une ou plusieurs de ces étapes.

1. Introduction et Composition du Gaz

Le processus commence par l'introduction de gaz réactifs (précurseurs) dans la chambre à vide. Le rapport de ces gaz est le principal déterminant de la composition chimique finale du film, ou stœchiométrie.

Par exemple, lors du dépôt de nitrure de silicium (SiNx), le rapport entre le silane (SiH4) et une source d'azote comme l'ammoniac (NH3) ou l'oxyde nitreux (N2O) contrôle directement le rapport silicium/azote dans le film déposé.

2. Génération du Plasma

Un champ électrique haute fréquence est appliqué au gaz, l'ionisant et créant un plasma. Le plasma est une "soupe" hautement réactive d'ions, d'électrons et d'espèces radicales neutres.

La puissance du plasma est la variable clé ici. L'augmentation de la puissance augmente la densité du plasma, ce qui crée une concentration plus élevée d'espèces réactives. Cela conduit généralement à un taux de dépôt plus rapide.

3. Réactions de Surface et Dépôt

Les espèces réactives du plasma diffusent vers la surface du substrat. Là, elles s'adsorbent, réagissent et se lient pour former un film mince solide.

La température du substrat (bien que ne faisant pas directement partie de la génération du plasma) est critique à ce stade. Des températures plus élevées fournissent plus d'énergie pour les réactions de surface et permettent aux atomes déposés de se déplacer (mobilité de surface), ce qui se traduit souvent par un film plus dense, de meilleure qualité et avec moins de contraintes internes.

4. Élimination des Sous-Produits

Les sous-produits gazeux des réactions de surface doivent être pompés en continu hors de la chambre. La pression de la chambre et les débits de gaz sont essentiels à cet égard.

L'abaissement de la pression augmente le libre parcours moyen des particules et peut rendre les ions plus directionnels, tandis que le débit total de gaz influence le temps de résidence des espèces réactives dans la chambre.

Paramètres d'Optimisation Clés et Leurs Effets

Considérez l'optimisation comme une équation à plusieurs variables. La modification d'un paramètre a souvent des effets en cascade sur les autres et sur le film final.

Puissance et Fréquence du Plasma

C'est votre contrôle principal pour le taux de dépôt. Une puissance plus élevée crée un plasma plus dense, générant plus de radicaux et d'ions formant le film. La fréquence du champ électrique (par exemple, RF ou micro-ondes) influence également les caractéristiques du plasma et l'énergie des ions bombardant le substrat.

Débit et Composition des Gaz

Cela contrôle directement la composition chimique du film. Pour créer un matériau spécifique comme le dioxyde de silicium (SiO2) ou le nitrure de silicium (SiNx), vous devez fournir les éléments constitutifs dans un rapport précis et stable.

Pression de la Chambre

La pression influence l'uniformité et la densité du film. Des pressions plus basses entraînent moins de collisions en phase gazeuse, permettant aux espèces réactives de voyager en lignes plus droites vers le substrat. Cela peut améliorer la conformité (la façon dont le film couvre les marches) et la directionnalité.

Temps de Dépôt

C'est la variable la plus simple. Pour un ensemble stable de conditions de processus donné, l'épaisseur du film est directement proportionnelle au temps de dépôt. Une fois que votre taux est établi et stable, vous utilisez le temps pour atteindre votre épaisseur cible.

Comprendre les Compromis Inévitables

L'optimisation d'une propriété se fait souvent au détriment d'une autre. Reconnaître ces compromis est la marque d'un expert.

Taux vs Qualité

Viser un taux de dépôt très élevé en augmentant la puissance du plasma ou le débit de gaz peut être préjudiciable. Cela peut entraîner plus de défauts, une incorporation plus élevée d'hydrogène (ce qui peut affecter les propriétés électroniques) et une augmentation des contraintes internes du film.

Contrainte vs Stœchiométrie

Atteindre le rapport chimique parfait (stœchiométrie) peut parfois entraîner un film avec une contrainte interne élevée. Cette contrainte peut provoquer la fissuration ou le délaminage du film du substrat. Un ajustement fin d'autres paramètres comme la température ou le bombardement ionique (via la puissance/pression) est souvent nécessaire pour atténuer cela.

Uniformité vs Débit

Des débits de gaz élevés peuvent augmenter le débit mais peuvent entraîner un dépôt non uniforme sur un grand substrat. Le centre de la tranche pourrait voir une concentration de gaz différente de celle du bord, entraînant des variations d'épaisseur ou de composition.

Faire le Bon Choix pour Votre Objectif

Votre stratégie d'optimisation dépend entièrement de la caractéristique du film la plus importante pour votre application.

- Si votre objectif principal est un taux de dépôt élevé : Donnez la priorité à l'augmentation de la puissance du plasma et du débit total de vos gaz réactifs.

- Si votre objectif principal est la qualité du film et une faible contrainte : Utilisez une puissance de plasma modérée et une température de substrat relativement élevée pour améliorer la mobilité de surface et favoriser une microstructure dense.

- Si votre objectif principal est une stœchiométrie précise : Contrôlez et stabilisez méticuleusement le rapport de débit de vos gaz précurseurs, en utilisant des outils de caractérisation pour vérifier la composition du film.

- Si votre objectif principal est une épaisseur uniforme sur la tranche : Concentrez-vous sur l'optimisation de la géométrie de la chambre, de la pression et de la dynamique des flux de gaz pour assurer une distribution uniforme des espèces réactives.

En fin de compte, l'optimisation PECVD est un processus systématique d'équilibrage de ces variables interconnectées pour atteindre un résultat d'ingénierie spécifique.

Tableau Récapitulatif :

| Paramètre | Effet Principal sur le Film | Objectif d'Optimisation Clé |

|---|---|---|

| Puissance du Plasma | Taux de Dépôt | Augmenter pour la vitesse, modérer pour la qualité |

| Débit et Composition des Gaz | Stœchiométrie Chimique | Contrôle précis pour la composition souhaitée du film |

| Pression de la Chambre | Uniformité et Densité | Ajuster pour la conformité et la directionnalité |

| Temps de Dépôt | Épaisseur du Film | Définir pour l'épaisseur cible à un taux stable |

| Température du Substrat | Qualité du Film et Contrainte | Plus élevée pour des films plus denses et à faible contrainte |

Vous rencontrez des difficultés avec l'optimisation PECVD pour les procédés de couches minces de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à atteindre des propriétés de film et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température