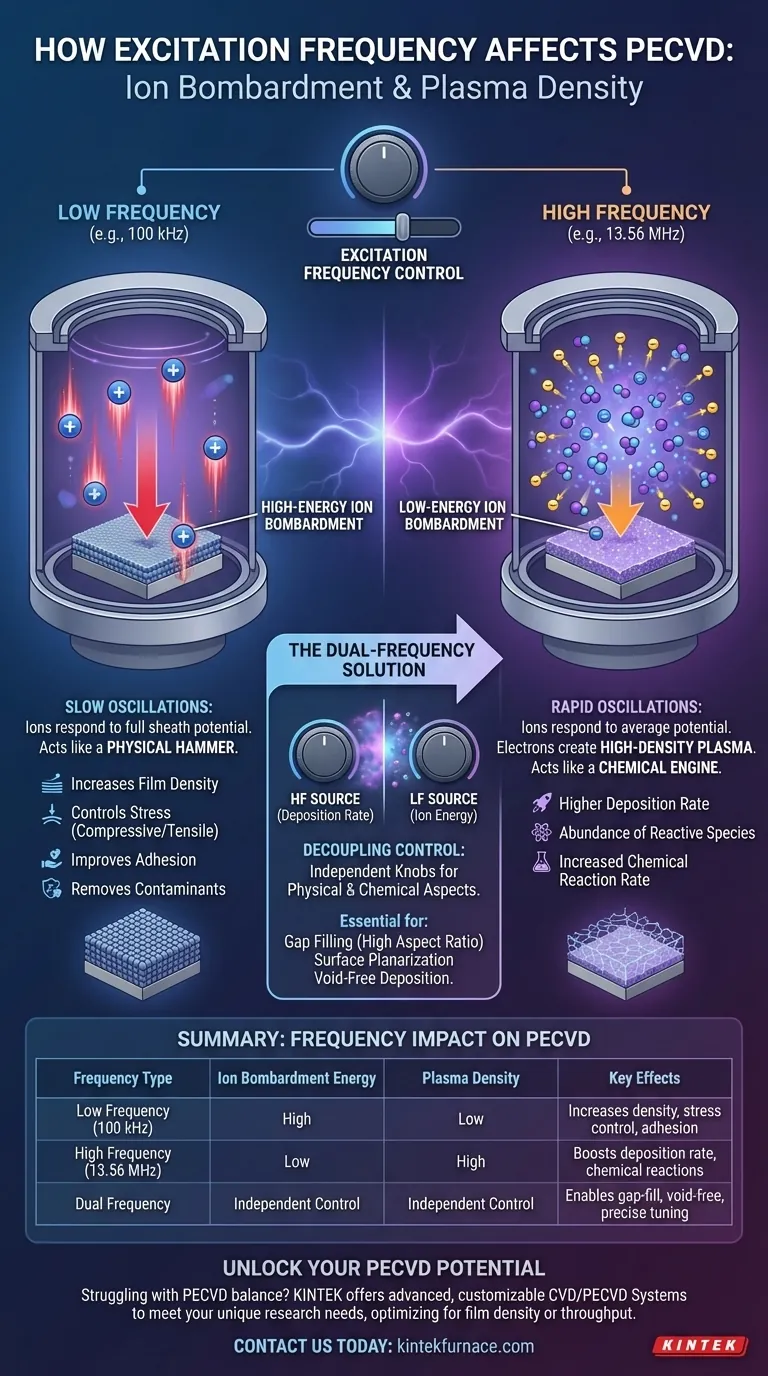

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), la fréquence d'excitation est le bouton de contrôle fondamental qui dicte l'énergie du bombardement ionique et la densité du plasma. En bref, les fréquences plus basses (comme 100 kHz) produisent un bombardement ionique à haute énergie, tandis que les fréquences plus élevées (comme le 13,56 MHz courant) génèrent un plasma de plus haute densité avec des ions de plus faible énergie. Ce choix détermine directement les propriétés physiques et la vitesse de croissance du film déposé.

La fréquence d'excitation n'est pas seulement une variable de processus ; c'est l'outil principal pour équilibrer les aspects physiques et chimiques du dépôt. La basse fréquence agit comme un marteau physique pour contrôler les propriétés du film telles que la densité et la contrainte, tandis que la haute fréquence agit comme un moteur chimique pour contrôler les vitesses de réaction et la vitesse de dépôt.

La physique de la fréquence et du plasma

Pour contrôler votre processus PECVD, vous devez d'abord comprendre comment les ions et les électrons se comportent différemment en réponse au champ électrique alternatif. Ce comportement est dicté par la gaine de plasma — une fine couche limite entre le plasma principal et votre substrat.

La gaine de plasma : la zone d'accélération

La gaine de plasma est une région de champs électriques intenses qui se forme à toutes les surfaces. C'est dans cette zone que les ions positifs, extraits du plasma en vrac, sont accélérés vers votre substrat.

La tension à travers cette gaine, et la rapidité avec laquelle elle change, détermine l'énergie finale des ions lorsqu'ils frappent la surface.

Basse fréquence (BF) : une poussée lente pour une haute énergie

Aux basses fréquences (par exemple, inférieures à ~1 MHz), la polarité du champ électrique s'inverse lentement. Les ions sont relativement lourds et peuvent réagir à ces changements lents.

Par conséquent, les ions ont suffisamment de temps pour accélérer sur tout le potentiel de la gaine pendant chaque cycle. Cela conduit à un bombardement ionique à haute énergie, car les ions arrivent au substrat avec presque l'énergie maximale conférée par la tension RF.

Haute fréquence (HF) : une oscillation rapide pour une faible énergie

Aux hautes fréquences (par exemple, 13,56 MHz et plus), le champ électrique s'inverse des millions de fois par seconde. Les ions lourds ne peuvent pas suivre cette oscillation rapide.

Au lieu de subir la pleine variation de tension, ils ne réagissent qu'à la tension moyenne dans le temps de la gaine, qui est beaucoup plus faible. Il en résulte un bombardement ionique à faible énergie.

Pendant ce temps, les électrons légers sont très mobiles et sont efficacement énergisés par le champ HF oscillant. Ces électrons énergétiques entrent en collision avec les molécules de gaz, créant un plasma de haute densité riche en espèces chimiques réactives.

Utiliser la fréquence pour contrôler les propriétés du film

Le choix entre basse et haute fréquence se traduit directement par différentes caractéristiques du film. Comprendre cela vous permet d'adapter le processus de dépôt à votre objectif spécifique.

Basse fréquence (BF) pour la compaction physique

L'utilisation d'une source à basse fréquence est comme utiliser un marteau physique pendant le dépôt. Le bombardement ionique à haute énergie compacte le film en croissance.

Ce processus augmente la densité du film, améliore l'adhérence, aide à éliminer les contaminants, et peut être utilisé pour contrôler la contrainte intrinsèque du film (compressive vs. tensile). Il est idéal lorsque l'intégrité mécanique ou électrique est primordiale.

Haute fréquence (HF) pour le débit chimique

L'utilisation d'une source à haute fréquence est comme augmenter la vitesse d'un moteur chimique. Le plasma de haute densité génère un flux beaucoup plus important de radicaux et d'ions.

Cette abondance d'espèces réactives augmente considérablement la vitesse de réaction chimique à la surface du substrat, ce qui entraîne une vitesse de dépôt plus élevée. Ceci est idéal pour les applications où le débit du processus est la principale préoccupation.

Comprendre les compromis : la solution à double fréquence

Dans un système à fréquence unique, l'énergie des ions et la densité du plasma sont couplées. Augmenter la puissance RF pour obtenir plus de densité de plasma augmente également la tension de la gaine, augmentant l'énergie des ions. Ce couplage inhérent limite votre fenêtre de processus.

La limitation des systèmes à fréquence unique

Avec une seule fréquence, vous ne pouvez pas contrôler indépendamment les aspects physiques (bombardement) et chimiques (vitesse de dépôt) du processus. Vous êtes contraint à un compromis : une vitesse de dépôt élevée s'accompagne d'une faible énergie ionique, et une énergie ionique élevée s'accompagne d'une vitesse de dépôt plus faible.

Découplage du contrôle avec le PECVD à double fréquence

Les systèmes PECVD modernes surmontent cela en utilisant deux fréquences simultanées. Une source à haute fréquence (par exemple, >13,56 MHz) est utilisée pour contrôler et maintenir un plasma de haute densité, dictant la vitesse de dépôt.

Une source basse fréquence séparée (par exemple, <1 MHz) est ensuite appliquée pour contrôler la polarisation sur le substrat, ajustant indépendamment l'énergie du bombardement ionique. Cela vous donne deux boutons séparés : un pour la vitesse de dépôt et un pour les propriétés du film.

Exemple pratique : le remplissage de tranchées

Dans la fabrication des semi-conducteurs, le PECVD à double fréquence est essentiel pour remplir les tranchées à rapport d'aspect élevé. La composante HF fournit un flux élevé d'espèces déposantes, tandis que la composante BF fournit un bombardement ionique contrôlé.

Ce bombardement pulvérise le film au fur et à mesure qu'il s'accumule sur les coins supérieurs de la tranchée, empêchant l'ouverture de se « pincer » et permettant un remplissage sans vide de bas en haut.

Faire le bon choix pour votre processus

Votre choix de configuration de fréquence dépend entièrement du résultat souhaité pour votre couche mince.

- Si votre objectif principal est la densité du film, le contrôle de la contrainte ou l'adhérence : Privilégiez un processus avec une forte composante basse fréquence pour augmenter l'énergie du bombardement ionique.

- Si votre objectif principal est une vitesse de dépôt élevée : Privilégiez une source haute fréquence pour maximiser la densité du plasma et le flux d'espèces réactives.

- Si votre objectif principal est des tâches complexes comme le remplissage de tranchées ou la planéarisation de surface : Un système à double fréquence est essentiel pour contrôler indépendamment la chimie du dépôt et la pulvérisation physique.

En fin de compte, maîtriser la fréquence d'excitation transforme le PECVD d'un simple outil de dépôt en un instrument d'ingénierie des matériaux précis.

Tableau récapitulatif :

| Type de fréquence | Énergie du bombardement ionique | Densité du plasma | Effets clés sur le film |

|---|---|---|---|

| Basse fréquence (ex. 100 kHz) | Élevée | Faible | Augmente la densité, contrôle la contrainte, améliore l'adhérence |

| Haute fréquence (ex. 13,56 MHz) | Faible | Élevée | Augmente la vitesse de dépôt, améliore les réactions chimiques |

| Double fréquence | Contrôle indépendant | Contrôle indépendant | Permet le remplissage de tranchées, le dépôt sans vide et un réglage précis |

Libérez le plein potentiel de votre processus PECVD avec KINTEK

Vous avez des difficultés à équilibrer la densité du film, le contrôle de la contrainte et les vitesses de dépôt dans vos applications PECVD ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de four à haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous optimisiez pour des films de haute densité ou un débit rapide.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions PECVD sur mesure peuvent améliorer l'efficacité de votre laboratoire et obtenir des résultats de couches minces supérieurs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces