Fondamentalement, les caractéristiques des couches PECVD et LPCVD sont dictées par leur méthode de dépôt. Le PECVD (Dépôt Chimique en Phase Vapeur Assisté par Plasma) utilise un plasma à basse température pour atteindre des vitesses de dépôt élevées, ce qui donne des couches avec une teneur en hydrogène plus élevée et plus de défauts. En revanche, le LPCVD (Dépôt Chimique en Phase Vapeur Sous Basse Pression) repose sur des températures élevées pour produire des couches à croissance plus lente, de plus grande pureté et de meilleure qualité.

La décision entre PECVD et LPCVD est un compromis d'ingénierie fondamental. Vous choisissez entre la vitesse et la flexibilité à basse température du PECVD et la qualité et la pureté supérieures de la couche du LPCVD.

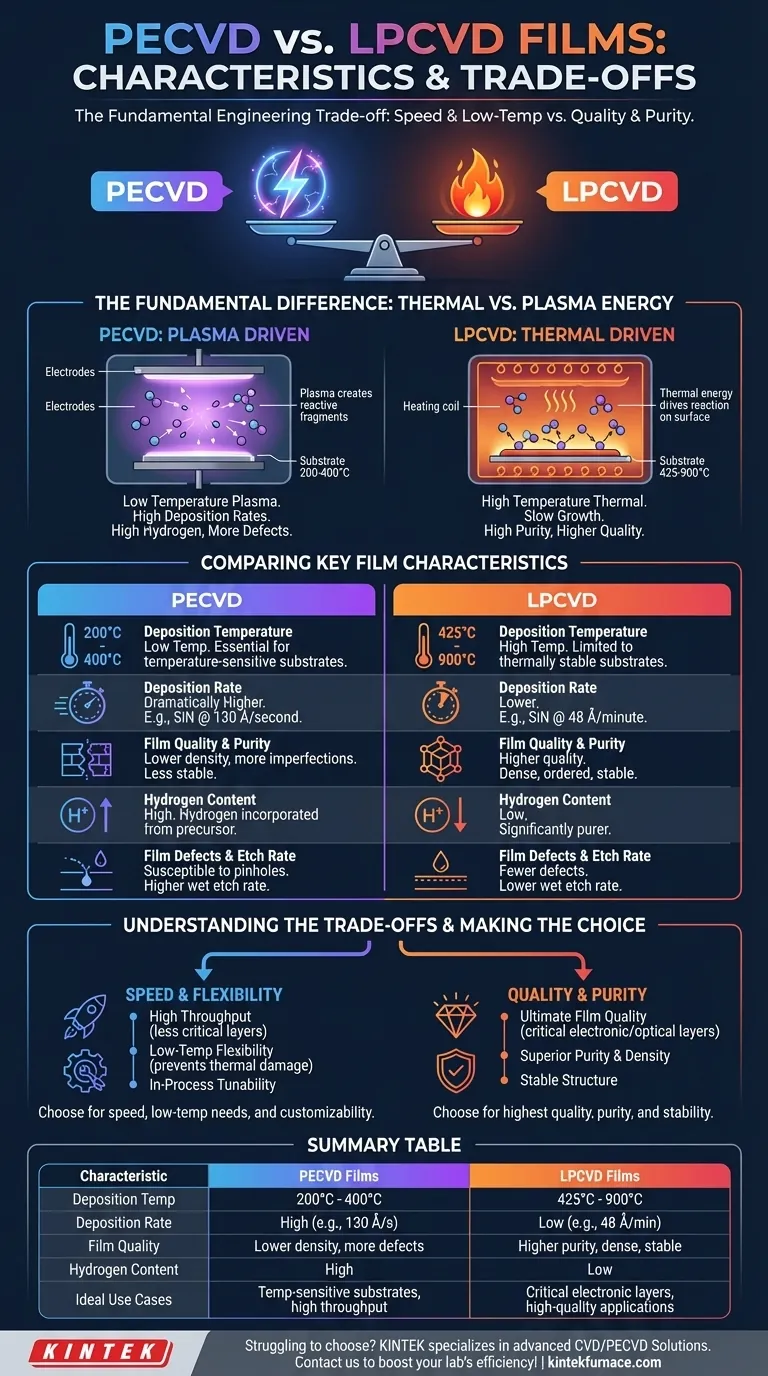

La Différence Fondamentale : Énergie Thermique vs Plasma

Pour comprendre la différence dans les caractéristiques des couches, vous devez d'abord comprendre la source d'énergie que chaque processus utilise pour piloter la réaction chimique. Cette différence unique explique presque toutes les autres variations entre elles.

LPCVD : Piloté par l'Énergie Thermique

Le LPCVD repose exclusivement sur l'énergie thermique. Le substrat est chauffé à des températures très élevées, typiquement entre 425°C et 900°C.

Cette chaleur intense donne aux molécules du gaz précurseur suffisamment d'énergie pour réagir et former une couche solide directement sur la surface chaude du wafer.

PECVD : Piloté par l'Énergie du Plasma

Le PECVD utilise un champ électrique pour créer un plasma, un gaz énergisé. Ce plasma est très efficace pour décomposer les molécules de gaz précurseur à l'intérieur de la chambre, et pas seulement sur la surface du substrat.

Ces fragments réactifs se déposent ensuite sur un substrat beaucoup plus froid, typiquement entre 200°C et 400°C. Cela permet le dépôt sans nécessiter une énergie thermique élevée.

Comparaison des Caractéristiques Clés des Couches

La différence dans les sources d'énergie a un impact direct sur les propriétés finales de la couche déposée.

Température de Dépôt

C'est le différenciateur le plus significatif. La basse température de fonctionnement du PECVD le rend essentiel pour déposer des couches sur des substrats sensibles à la température comme les polymères ou sur des dispositifs partiellement fabriqués avec des composants qui ne peuvent pas supporter une chaleur élevée.

L'exigence de haute température du LPCVD limite son utilisation aux substrats qui sont thermiquement stables.

Vitesse de Dépôt

Le PECVD offre une vitesse de dépôt considérablement plus élevée. Le plasma crée efficacement une forte concentration d'espèces réactives, ce qui conduit à une croissance très rapide de la couche.

Par exemple, le nitrure de silicium PECVD peut se déposer à des vitesses de 130 Å/seconde, tandis que le LPCVD pourrait déposer le même matériau à seulement 48 Å/minute. Cela donne au PECVD un avantage majeur en termes de débit.

Qualité et Pureté de la Couche

C'est l'avantage principal du LPCVD. Les températures élevées et les vitesses de croissance plus lentes permettent aux atomes de s'organiser dans une structure plus ordonnée, dense et stable, ce qui se traduit par une couche de meilleure qualité.

Les couches PECVD, formées à partir d'un environnement de plasma chaotique à basse température, sont moins denses et contiennent plus d'imperfections structurelles.

Teneur en Hydrogène

Les couches PECVD ont intrinsèquement une teneur en hydrogène plus élevée. Cela est dû au fait que les gaz précurseurs (qui contiennent souvent de l'hydrogène) ne sont pas entièrement dissociés dans le plasma, et l'hydrogène est incorporé dans la couche en croissance.

Cet hydrogène piégé peut affecter négativement les propriétés électriques et la stabilité à long terme de la couche. Les couches LPCVD sont plus pures, avec beaucoup moins d'hydrogène.

Défauts de la Couche et Taux de Gravure

La faible densité des couches PECVD les rend plus susceptibles aux défauts tels que les trous d'épingle (pinholes), en particulier dans les couches plus minces.

Elles présentent également un taux de gravure humide plus élevé par rapport aux couches LPCVD. Ceci est un indicateur direct de la densité et de la qualité inférieures de la couche, car l'agent de gravure peut pénétrer et éliminer le matériau plus facilement.

Comprendre les Compromis

Choisir une méthode de dépôt ne consiste pas à déterminer laquelle est « meilleure », mais laquelle est correcte pour votre objectif spécifique. La décision implique d'équilibrer des priorités concurrentes.

Vitesse vs Qualité

C'est le compromis classique. Si votre application nécessite la pureté, la densité et la stabilité maximales de la couche (par exemple, pour un diélectrique de grille), la croissance lente et de haute qualité du LPCVD est supérieure.

Si votre objectif principal est un débit élevé pour une couche moins critique (par exemple, une couche de passivation), la vitesse du PECVD est clairement gagnante.

Température vs Intégrité du Dispositif

Votre substrat et les structures de dispositifs existantes font souvent le choix pour vous. Si vous devez déposer une couche sans dépasser un certain budget thermique, le PECVD est la seule option viable.

Exposer un circuit intégré multicouche complexe aux hautes températures du LPCVD pourrait endommager ou altérer les propriétés des couches déposées précédemment.

Flexibilité du Processus

Le PECVD offre un haut degré de possibilité de réglage en cours de processus. En ajustant des paramètres tels que la fréquence RF, les débits de gaz et la géométrie des électrodes, vous pouvez manipuler activement les propriétés de la couche telles que l'indice de réfraction, la dureté et la contrainte.

Cela fait du PECVD un processus plus flexible pour développer des couches avec des caractéristiques sur mesure.

Faire le Bon Choix pour Votre Objectif

L'exigence la plus critique de votre application guidera votre décision.

- Si votre objectif principal est la qualité et la pureté ultimes de la couche : Choisissez le LPCVD pour ses couches denses, à faible défaut et à faible teneur en hydrogène, idéales pour les couches électroniques ou optiques critiques.

- Si votre objectif principal est le débit élevé et la vitesse de fabrication : Choisissez le PECVD pour ses vitesses de dépôt exceptionnellement rapides, qui réduisent le temps de cycle et augmentent le rendement des wafers.

- Si vous travaillez avec des substrats ou des matériaux sensibles à la température : Le PECVD est votre choix nécessaire, car son processus à basse température empêche les dommages thermiques.

- Si vous devez gérer le budget thermique d'un dispositif complexe : Choisissez le PECVD pour déposer des couches tard dans le processus de fabrication sans altérer ou endommager les composants sous-jacents.

En comprenant ce compromis fondamental entre température, vitesse et qualité, vous pouvez choisir avec confiance la méthode de dépôt qui correspond à vos exigences d'ingénierie spécifiques.

Tableau Récapitulatif :

| Caractéristique | Couches PECVD | Couches LPCVD |

|---|---|---|

| Température de Dépôt | 200°C - 400°C | 425°C - 900°C |

| Vitesse de Dépôt | Élevée (ex: 130 Å/seconde) | Faible (ex: 48 Å/minute) |

| Qualité de la Couche | Densité inférieure, plus de défauts | Pureté supérieure, dense, stable |

| Teneur en Hydrogène | Élevée | Faible |

| Cas d'Utilisation Idéaux | Substrats sensibles à la température, débit élevé | Couches électroniques critiques, applications de haute qualité |

Vous avez du mal à choisir entre PECVD et LPCVD pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées, y compris les systèmes CVD/PECVD, adaptés à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour garantir des performances précises pour des applications telles que la fabrication de semi-conducteurs et la recherche sur les matériaux. Améliorez vos processus de dépôt avec notre équipement fiable — contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons stimuler l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses