Pour la fabrication de dispositifs de nouvelle génération, le dépôt chimique en phase vapeur assisté par plasma (PECVD) s'impose comme une méthode supérieure pour préparer les matériaux 2D. Ses principaux avantages sont la capacité de fonctionner à basse température et de déposer des matériaux directement sur un substrat final, éliminant ainsi l'étape de transfert dommageable commune aux autres méthodes. Cette combinaison permet la production évolutive et à faible coût de matériaux 2D de haute qualité avec des interfaces propres, prêts pour l'intégration dans les dispositifs.

Le PECVD n'est pas seulement une technique de fabrication alternative ; c'est une solution stratégique aux défis fondamentaux qui ont historiquement entravé la commercialisation des matériaux 2D. En évitant les températures élevées et les processus de transfert complexes du CVD traditionnel, il ouvre une voie directe vers la production à l'échelle industrielle.

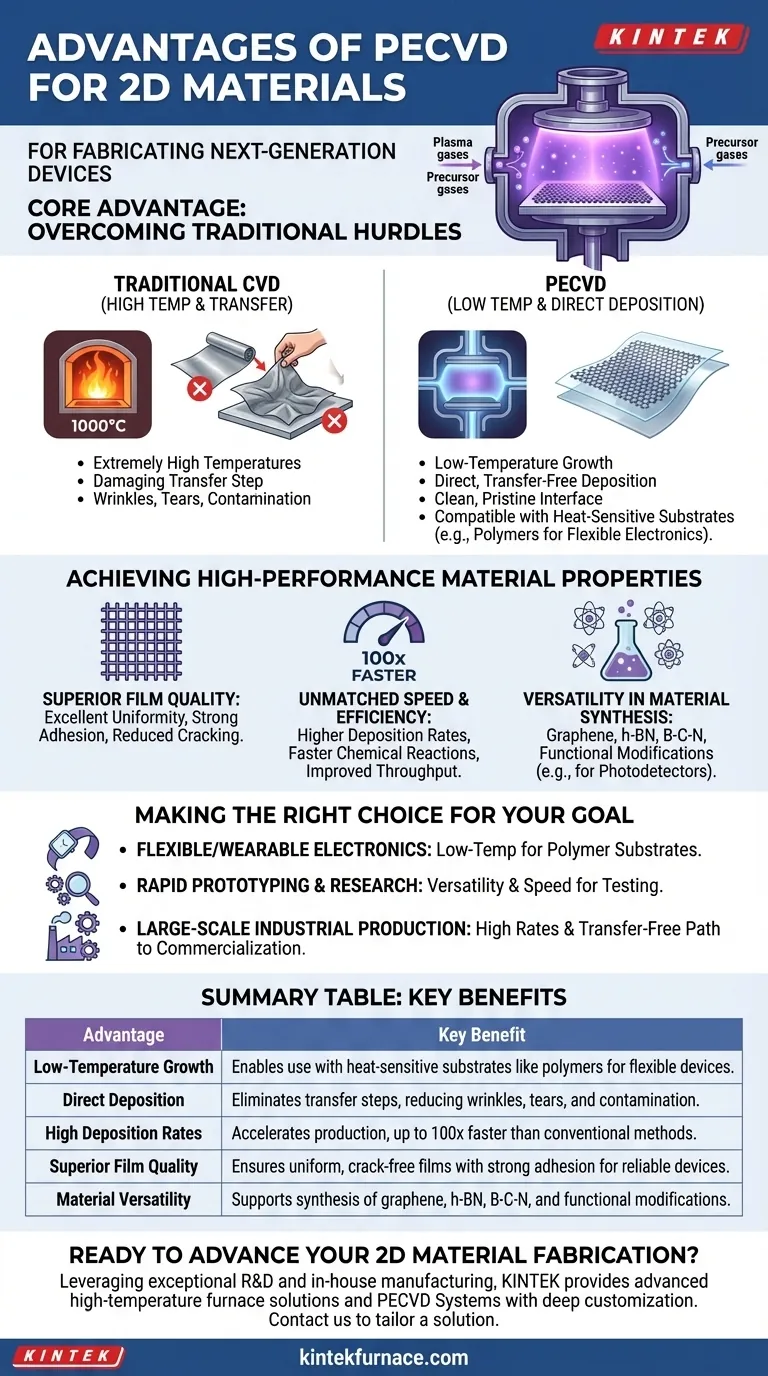

L'avantage principal : Surmonter les obstacles traditionnels

La véritable valeur du PECVD se comprend mieux en la comparant aux limites du dépôt chimique en phase vapeur (CVD) conventionnel. Le PECVD a été conçu pour résoudre ces goulots d'étranglement spécifiques et critiques.

Croissance à basse température

Le CVD traditionnel nécessite souvent des températures extrêmement élevées (environ 1000°C), ce qui est incompatible avec de nombreux substrats technologiquement importants.

Le PECVD utilise le plasma pour énergiser les gaz précurseurs, initiant des réactions chimiques à des températures beaucoup plus basses. Cela permet le dépôt sur des substrats sensibles à la chaleur comme les polymères, ce qui le rend idéal pour créer des appareils électroniques flexibles, des capteurs portables et d'autres dispositifs avancés.

La fin du processus de transfert

Un inconvénient majeur du CVD conventionnel pour les matériaux 2D est la nécessité d'une étape de transfert séparée. Le matériau est cultivé sur une feuille métallique catalytique, puis doit être transféré sur le substrat de dispositif final.

Ce processus de transfert est notoirement source de rides, de déchirures et de contamination, ce qui dégrade les performances du matériau et rend la production à grande échelle peu fiable. Le PECVD évite cela entièrement en permettant un dépôt direct sans transfert sur le substrat non catalytique souhaité, garantissant une interface matérielle propre et vierge.

Obtenir des propriétés matérielles haute performance

Au-delà de la résolution des problèmes fondamentaux de production, le PECVD permet la création de matériaux dotés de caractéristiques supérieures adaptées aux applications exigeantes.

Qualité de film et uniformité supérieures

Le processus piloté par plasma favorise la croissance de films minces de haute qualité. Ces films présentent une excellente uniformité sur le substrat, une forte adhérence et un risque réduit de fissuration. Cette intégrité structurelle est cruciale pour la fabrication de dispositifs électroniques et optiques fiables.

Vitesse et efficacité inégalées

Le plasma accélère considérablement les réactions chimiques, entraînant des taux de dépôt beaucoup plus élevés par rapport aux méthodes conventionnelles. Pour certains matériaux, cela peut être plus de 100 fois plus rapide, améliorant considérablement le débit et réduisant les coûts de fabrication, ce qui est un facteur clé pour la compatibilité industrielle.

Polyvalence de la synthèse et de la modification des matériaux

Le PECVD n'est pas limité à un seul matériau. C'est une plateforme polyvalente capable de préparer une grande variété de matériaux 2D, notamment :

- Le graphène vierge et dopé à l'azote

- Le nitrure de bore hexagonal (h-BN)

- Les composés ternaires tels que B–C–N

De plus, un processus plasma doux peut être utilisé pour traiter ou modifier fonctionnellement les matériaux 2D existants (comme le WSe2), ajustant précisément leurs propriétés pour des applications spécifiques telles que les photodétecteurs, les biocapteurs et les peaux électroniques.

Comprendre les compromis et les perspectives

Bien que le PECVD offre des avantages évidents, il est important d'avoir une image complète de son état actuel et de son développement futur.

La nécessité de l'optimisation des processus

Comme toute technique de fabrication avancée, l'obtention des propriétés matérielles idéales pour une application de pointe spécifique nécessite une optimisation minutieuse. Le réglage précis de paramètres tels que la composition des gaz, la pression et la puissance du plasma est essentiel pour contrôler des facteurs tels que la taille des cristaux et la densité des défauts.

Passer du laboratoire à l'usine

Le PECVD est intrinsèquement évolutif et compatible avec les outils de fabrication de semi-conducteurs industriels existants. Cependant, traduire un processus spécifique à l'échelle du laboratoire en fabrication de gros volumes nécessite un effort d'ingénierie important pour assurer une uniformité et une répétabilité absolues sur des substrats de grande surface. La capacité fondamentale est là, mais la mise en œuvre n'est pas triviale.

Faire le bon choix pour votre objectif

Le PECVD offre une voie puissante pour la synthèse de matériaux 2D, mais son adéquation dépend de votre objectif principal.

- Si votre objectif principal est de créer des appareils électroniques flexibles ou portables : Le PECVD est le choix évident, car son processus à basse température est compatible avec les substrats polymères requis par ces appareils.

- Si votre objectif principal est le prototypage rapide et la recherche : La polyvalence et la vitesse du PECVD vous permettent de synthétiser et de tester rapidement différents matériaux et structures de dispositifs.

- Si votre objectif principal est la production industrielle à grande échelle : Le PECVD offre la voie la plus viable vers la commercialisation en raison de ses taux de dépôt élevés, de sa compatibilité industrielle et de l'élimination de l'étape de transfert problématique.

En fin de compte, le PECVD fournit une boîte à outils puissante et pratique pour traduire la promesse des matériaux 2D en dispositifs fonctionnels et concrets.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Croissance à basse température | Permet l'utilisation avec des substrats sensibles à la chaleur comme les polymères pour les dispositifs flexibles |

| Dépôt direct | Élimine les étapes de transfert, réduisant les rides, les déchirures et la contamination |

| Taux de dépôt élevés | Accélère la production, jusqu'à 100 fois plus rapide que les méthodes conventionnelles |

| Qualité de film supérieure | Assure des films uniformes et sans fissures avec une forte adhérence pour des dispositifs fiables |

| Polyvalence des matériaux | Soutient la synthèse du graphène, du h-BN, du B-C-N et les modifications fonctionnelles |

Prêt à faire progresser votre fabrication de matériaux 2D ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous développiez des appareils électroniques flexibles, des capteurs portables ou que vous augmentiez la production, nos systèmes PECVD offrent un dépôt à basse température et sans transfert pour des résultats de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire