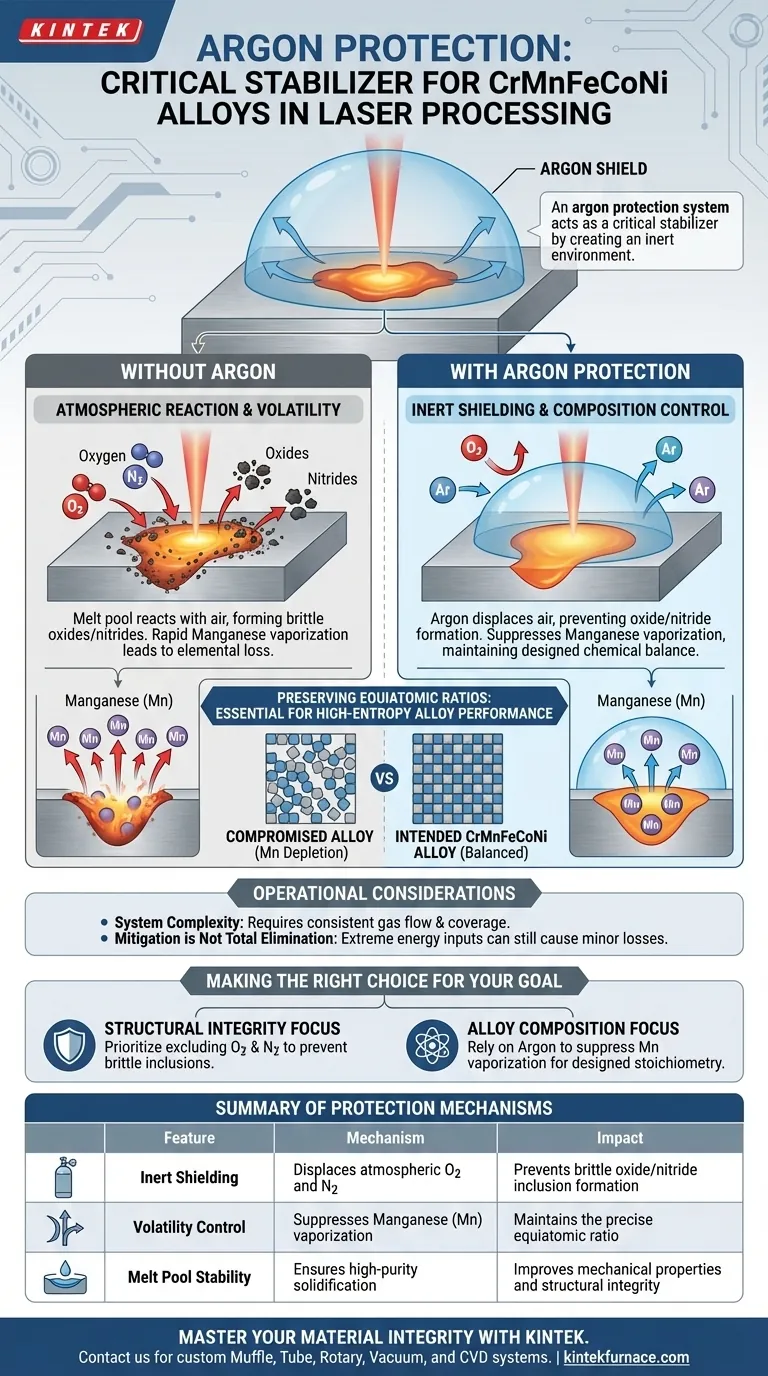

Un système de protection à l'argon agit comme un stabilisateur essentiel pour les alliages CrMnFeCoNi pendant la chaleur intense du traitement au laser. En enveloppant la zone de traitement dans un gaz inerte, il empêche le métal en fusion de réagir avec l'oxygène ou l'azote atmosphérique. Simultanément, il supprime la vaporisation d'éléments volatils comme le manganèse, garantissant que le matériau final conserve son équilibre chimique prévu.

Le traitement au laser à haute température menace l'intégrité de l'alliage par oxydation immédiate et perte élémentaire sélective. Un blindage à l'argon neutralise ces menaces, préservant les rapports éqiatomiques précis requis pour les alliages à haute entropie haute performance.

Les mécanismes du blindage atmosphérique

Créer un environnement inerte

Le traitement au laser génère des températures ultra-élevées qui rendent les métaux très réactifs.

Sans protection, le bain de fusion interagirait immédiatement avec l'air ambiant.

Le système à l'argon déplace cet air, empêchant la formation d'oxydes et de nitrures qui compromettraient autrement les propriétés mécaniques de l'alliage.

Protéger le bain de fusion

La stabilité du bain de fusion est primordiale pour une solidification cohérente.

En excluant l'oxygène et l'azote, le blindage à l'argon garantit que le métal liquide reste pur.

Cela permet à l'alliage de se solidifier sans inclusions ni phases fragiles causées par la contamination atmosphérique.

Gestion de la volatilité élémentaire

Le défi du manganèse

Dans le contexte spécifique des alliages CrMnFeCoNi, le manganèse (Mn) présente un défi unique en raison de son faible point d'ébullition.

Sous la chaleur extrême d'un laser, le Mn est sujet à une vaporisation rapide.

Si cela n'est pas contrôlé, cela entraîne un appauvrissement significatif en manganèse dans la structure finale, modifiant les caractéristiques fondamentales de l'alliage.

Préserver les rapports éqiatomiques

Les alliages à haute entropie reposent sur des rapports atomiques spécifiques — souvent éqiatomiques — pour obtenir leurs propriétés supérieures.

Le système de protection à l'argon aide à atténuer la perte préférentielle d'éléments volatils comme le Mn.

En contrôlant la vaporisation, le système garantit que la région refondue reste aussi proche que possible de la composition chimique conçue.

Considérations opérationnelles et compromis

Complexité du système vs. Qualité du matériau

Bien qu'un système à l'argon soit essentiel pour la qualité, il introduit de la complexité dans l'installation de fabrication.

Les opérateurs doivent assurer un flux de gaz et une couverture constants ; toute turbulence ou lacune dans le blindage peut entraîner des défauts localisés.

L'atténuation n'est pas une élimination totale

Il est important de noter que si l'argon aide à atténuer la vaporisation, il peut ne pas l'éliminer complètement dans toutes les conditions de traitement.

Des apports d'énergie extrêmes pourraient encore entraîner des pertes élémentaires mineures, nécessitant un calibrage minutieux de la puissance du laser parallèlement à la protection gazeuse.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre configuration de traitement au laser, alignez votre approche sur vos cibles métallurgiques spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la capacité du blindage à l'argon à exclure l'oxygène et l'azote, ce qui empêche la formation d'inclusions d'oxydes fragiles.

- Si votre objectif principal est la composition de l'alliage : Fiez-vous à l'environnement d'argon pour supprimer la vaporisation du manganèse, garantissant que votre pièce finale corresponde à la stœchiométrie conçue du CrMnFeCoNi.

Le système de protection à l'argon n'est pas simplement un accessoire ; c'est une exigence fondamentale pour traduire la conception d'un alliage à haute entropie en une réalité physique.

Tableau récapitulatif :

| Caractéristique | Mécanisme de protection | Impact sur l'alliage CrMnFeCoNi |

|---|---|---|

| Blindage inerte | Déplace l'O2 et le N2 atmosphériques | Prévient la formation d'inclusions d'oxydes/nitrures fragiles |

| Contrôle de la volatilité | Supprime la vaporisation du manganèse (Mn) | Maintient le rapport éqiatomique précis |

| Stabilité du bain de fusion | Assure une solidification de haute pureté | Améliore les propriétés mécaniques et l'intégrité structurelle |

| Régulation thermique | Facilite un environnement de refroidissement contrôlé | Réduit les défauts localisés et assure la cohérence |

Maîtrisez l'intégrité de votre matériau avec KINTEK

La précision dans les alliages à haute entropie nécessite plus que de simples températures élevées ; elle exige un contrôle atmosphérique total. KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD leaders de l'industrie, conçus pour répondre aux exigences rigoureuses de vos processus de R&D ou de fabrication. Nos fours de laboratoire personnalisables garantissent que des éléments comme le manganèse restent stables et que vos alliages restent purs.

Prêt à améliorer votre traitement au laser et vos traitements thermiques ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la fonction principale du ventilateur de circulation dans un four cloche à hydrogène pur ? Améliorer l'efficacité du transfert de chaleur

- Quelle est la plage de pression d'un four à chambre à atmosphère dans des conditions normales ? Découvrez comment il protège vos matériaux

- Comment les fours à haute température et les systèmes de purge à l'azote facilitent-ils la régénération du charbon actif ? Restaurer les performances

- Pourquoi les fours à atmosphère inerte sont-ils considérés comme essentiels dans les industries modernes ? Dévoilez la pureté et la précision dans le traitement à haute température

- Pourquoi un four de recuit préchauffé est-il nécessaire dans la production de verre ? Assurer l'intégrité structurelle et la clarté optique

- Comment un four spécialisé de nitruration ionique parvient-il à un durcissement par gradient sur le titane TC4 ? Améliorer la résistance à l'usure de surface

- Comment un four sous vide ou à atmosphère contrôlée facilite-t-il les expériences de goutte sessile ? Optimiser l'analyse de la mouillabilité des alliages

- Quelle est l'importance de l'utilisation d'une atmosphère d'argon contrôlée pour les alliages TNZTSF ? Assurer la pureté et la performance